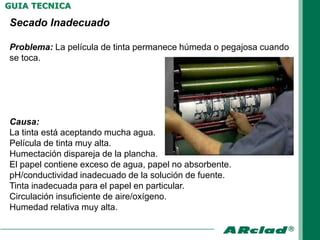

El documento describe varios problemas relacionados con la impresión y la tinta, incluyendo tinta pálida, tinta que se sale de la superficie impresa, y falta de adherencia del pigmento de la tinta. Para cada problema, se enumeran las posibles causas y soluciones como consultar con los fabricantes de tinta y papel, ajustar parámetros como la concentración de la tinta y la solución de fuente, y mejorar los procedimientos y equipos de impresión.