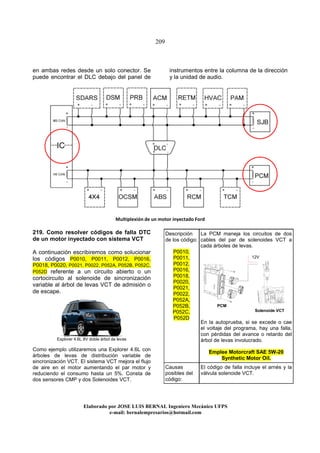

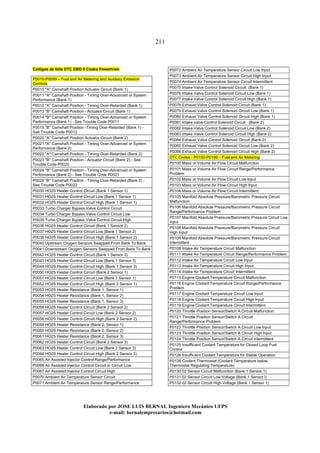

El documento habla sobre conceptos básicos de electricidad automotriz. Explica que la electricidad se utiliza en los automóviles para encender la mezcla de aire y gasolina, así como para los sistemas de iluminación y arranque. Luego define conceptos como corriente eléctrica, amperaje, voltaje, resistencia y otros componentes eléctricos automotrices. El objetivo es proporcionar información para resolver fallas en motores inyectados.