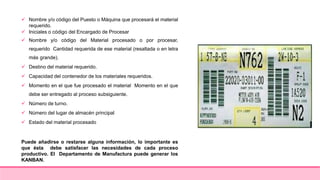

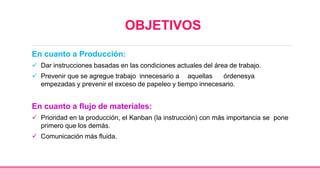

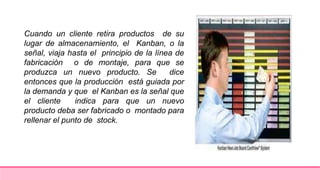

KANBAN es una técnica de producción japonesa que utiliza tarjetas para controlar el flujo de materiales a través de los procesos productivos. Las tarjetas KANBAN contienen instrucciones para cada etapa y sólo se produce lo necesario para satisfacer la demanda del cliente. El sistema KANBAN elimina el exceso de inventario, tiempos de espera y mejora la eficiencia de la producción.