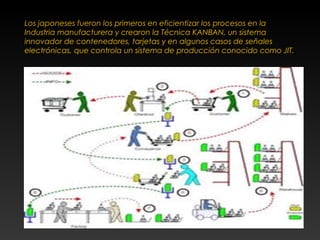

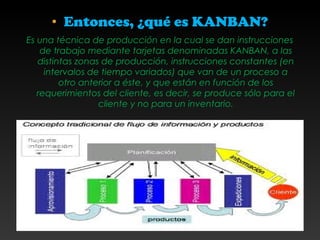

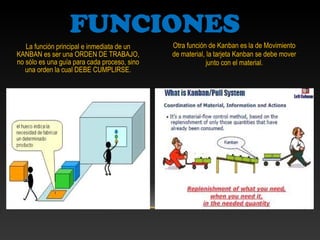

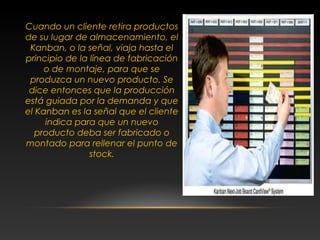

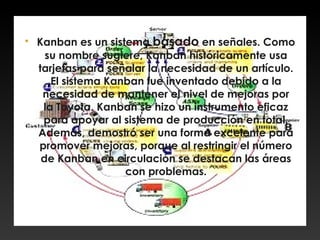

- Kanban es un sistema de producción japonés basado en señales que utiliza tarjetas para indicar la necesidad de un artículo y mantener un flujo constante de materiales a través de la línea de producción.

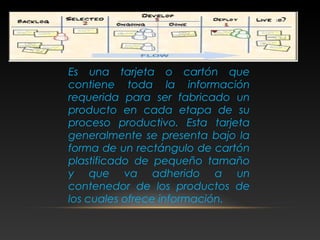

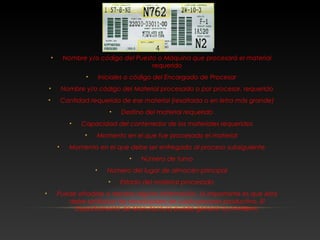

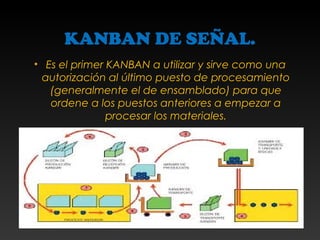

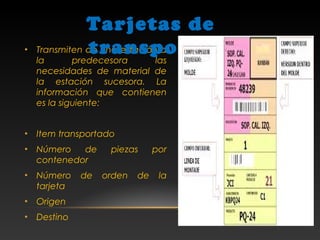

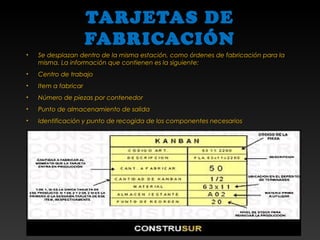

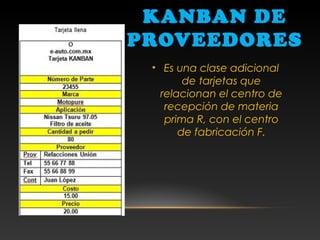

- Existen tres tipos principales de tarjetas Kanban: de señal, de producción y de transporte, las cuales proveen instrucciones para la producción y el movimiento de materiales entre procesos.

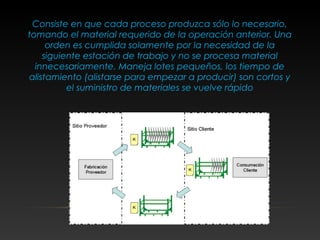

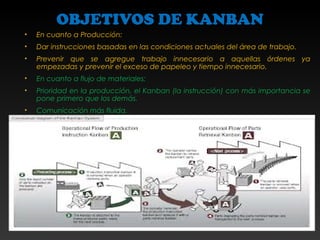

- El objetivo del sistema Kanban es satisfacer la demanda del cliente de forma eficiente mediante la producción sólo de lo necesario y el