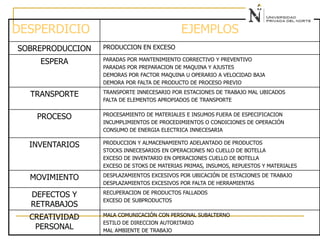

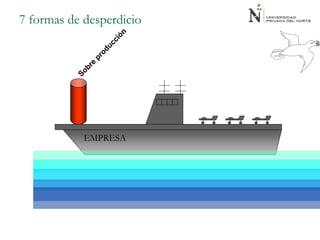

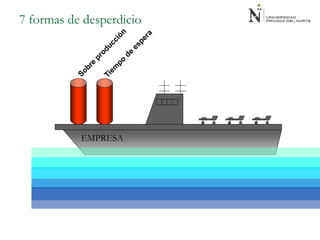

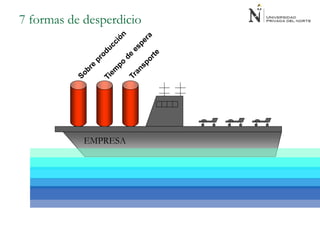

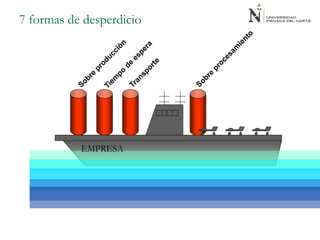

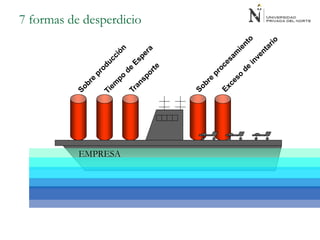

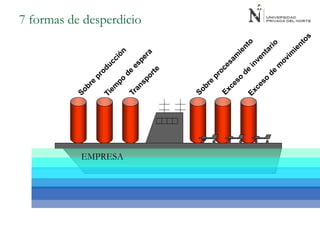

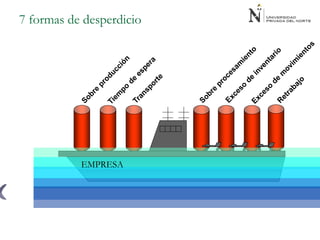

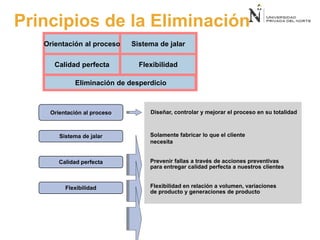

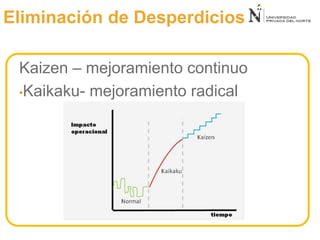

El documento proporciona información sobre manufactura esbelta (lean manufacturing). Explica que lean manufacturing se enfoca en eliminar desperdicios para mejorar la calidad y reducir los costos y tiempos de producción. Detalla las 7 formas comunes de desperdicio y métodos para eliminarlos, como justo a tiempo, equilibrar cargas de trabajo, y mejorar la comunicación con los trabajadores.