Este documento presenta tres puntos clave:

1. Proporciona información de contacto para consultas sobre el documento, incluyendo el nombre y datos de contacto del autor.

2. Explica que las opiniones expresadas en el documento no necesariamente representan las opiniones de la Organización de los Estados Americanos u otros organismos.

3. Contiene una tabla de contenido detallada que resume los temas clave tratados en cada capítulo del documento, incluyendo la leche y el queso, la estructura básica de un queso blanco lat

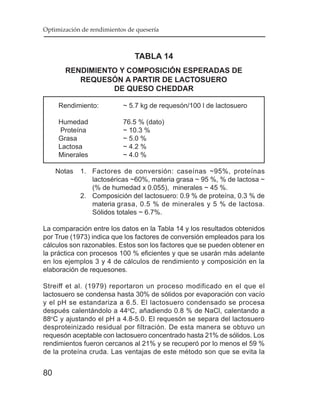

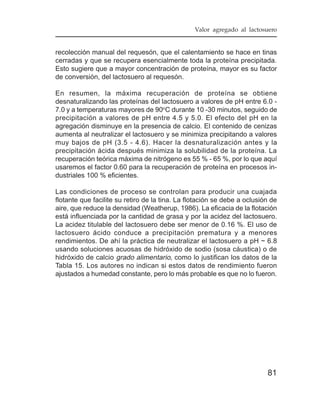

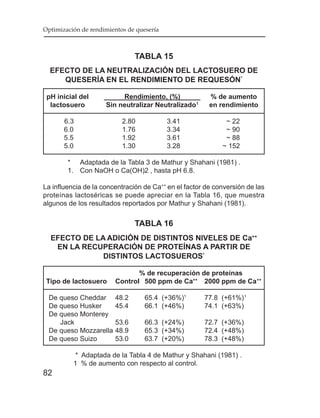

![Optimización de rendimientos de quesería

de los quesos blancos pasteurizados latinoamericanos, por ser frescos y

de alto contenido de humedad, la refrigeración a temperaturas por debajo

de 4 oC es indispensable durante el transporte y almacenamiento.

La actividad de agua de un queso se puede estimar fácilmente a partir de

su composición. El siguiente ejemplo ilustra la aplicación de la ecuación

propuesta por Esteban y Marcos (1990), para el cálculo del valor de aw, en

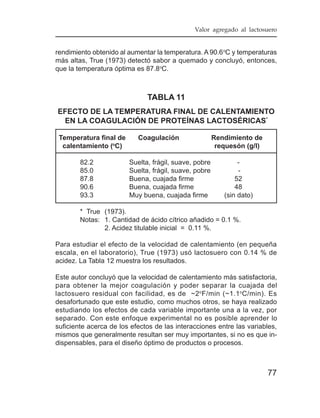

un queso blanco pasteurizado con 52 % de humedad y 2.5 % de sal.

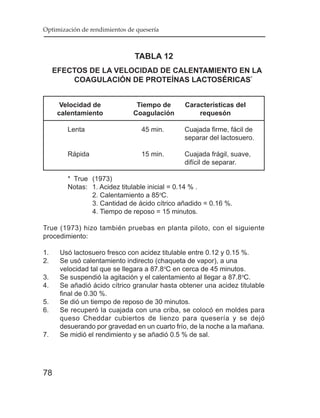

aw = 1 - 0.00565 [(g de sal)/(100 g de agua en el queso)]

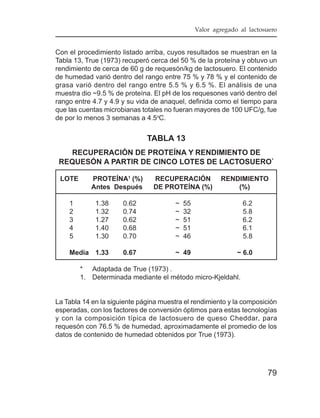

= 1 - 0.00565 [(2.5)(100)/(52)] = 1 - 0.027 = 0.973

Cabezas et al. (1988) propusieron la siguiente ecuación, que se puede

usar de rutina en una planta de quesería para estimar el valor de a w,

basada en el punto de congelación de un extracto acuoso del queso,

medido por crioscopía bajo condiciones específicas:

aw = 1.0155 + 0.1068 (p.c.)

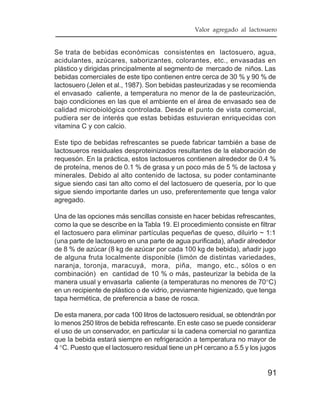

Donde p.c. es el punto de congelación del extracto acuoso, en oC. Los

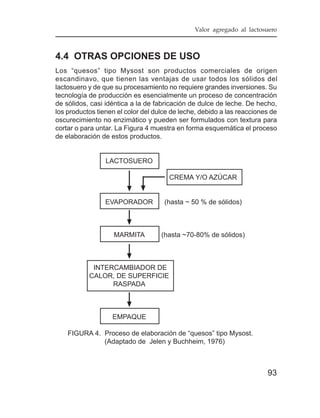

instrumentos necesarios para obtener los datos requeridos por ambas

ecuaciones, crióscopo, balanza de humedad y potenciómetro con

electrodo específico para cloruros, no son costosos para una empresa

mediana y, de hecho, la mayoría de ellas ya cuentan por lo menos con un

crióscopo y una balanza de humedad.

El contenido de humedad en el queso es determinante para el valor de la

actividad de agua, por lo que es importante conocer con cierto detalle los

mecanismos principales de expulsión de agua de la cuajada. Antes del

corte, la cuajada tiene la misma composición de la leche y, a partir del

corte, comienza la expulsión de líquido. A este proceso se le llama

sinéresis y su control es, desde luego, un paso esencial en la fabricación

de cualquier queso. Sin embargo, como ha señalado Walstra (1993), es

importante recordar que no se trata de expulsión de agua, sino de

lactosuero, que es una solución acuosa. Entonces, al estudiar la sinéresis,

38](https://image.slidesharecdn.com/lalecheyelqueso-110629232435-phpapp02/85/La-leche-y-el-queso-49-320.jpg)

![Factores que disminuyen el rendimiento

3.4 PREDICCIÓN DEL RENDIMIENTO Y

EJEMPLOS

No existe consenso acerca de una manera única y correcta para predecir

el rendimiento, a partir de la composición de la leche y de la composición

deseada en el queso, bajo condiciones determinadas de procesamiento.

En 1990, Emmons et al. publicaron un estudio en el que discuten varios

tipos de fórmulas empleadas para predecir rendimientos a partir de la

composición de la leche y tal vez una de las recopilaciones más completas

es el Boletín Especial que sobre este tema publicó en 1991 la Federación

Internacional de Lechería (International Dairy Federation, 1991b).

Aunque algunas de las fórmulas fueron desarrolladas para quesos

específicos, tales como Cheddar y Gouda, otras son de aplicación general.

En mi experiencia, la fórmula más útil y práctica para empresas pequeñas

y medianas que desean consolidar esfuerzos hacia la optimización, es la

siguiente, que no es otra cosa que un balance de materiales, denominada

Fórmula Tipo G en el Boletín Especial mencionado arriba (Emmons et al.,

1991):

R= (G • Kg) + (C • Kc) + [S + H + (Hfes•SL)/(1-SL)] • R

(el cálculo es iterativo)

donde:

R = Rendimiento, kg de queso/100 kg de leche

G = Contenido de grasa en la leche, kg de grasa/100 kg de leche.

Kg = Factor de conversión, de grasa en la leche a grasa en el queso.

C = Contenido de caseínas en la leche, kg de caseínas/100 kg de

leche.

Kc = Factor de conversión, de caseína en la leche a paracaseinato de

fósforo y calcio en el queso. Este término incluye la retención de

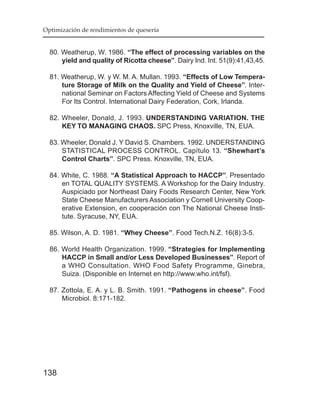

minerales de leche en el queso, la pérdida de “finos” de queso en

el lactosuero y la pérdida del glicomacropéptido en el lactosuero.

S = Fracción de sal añadida (cloruro de sodio) en el queso.

H = Fracción de humedad en el queso.

55](https://image.slidesharecdn.com/lalecheyelqueso-110629232435-phpapp02/85/La-leche-y-el-queso-66-320.jpg)

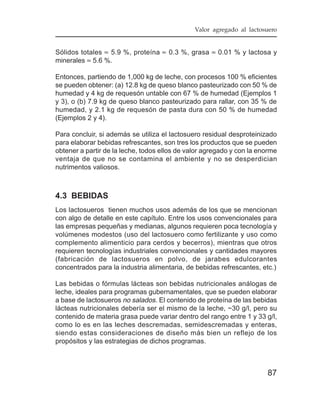

/87.5 ≈ 6.9 %

Lactosa y minerales ~(6.9 - 0.9 - 0.3) ≈ 5.7 %

Usaremos estos datos de composición más adelante para predecir el

rendimiento de requesón elaborado a partir de este lactosuero.

58](https://image.slidesharecdn.com/lalecheyelqueso-110629232435-phpapp02/85/La-leche-y-el-queso-69-320.jpg)

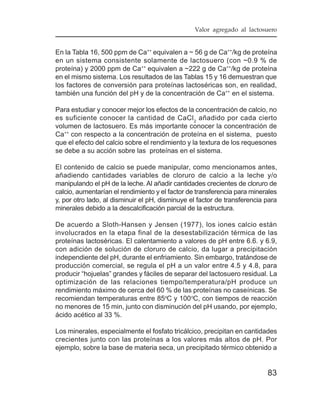

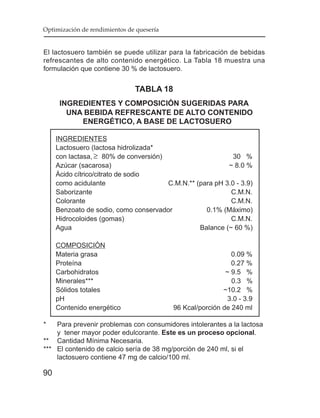

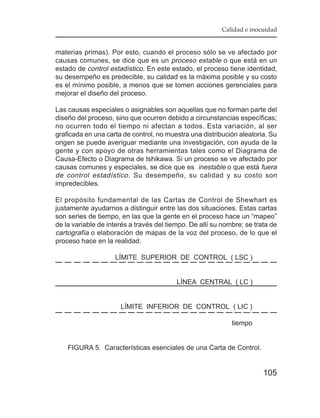

![Optimización de rendimientos de quesería

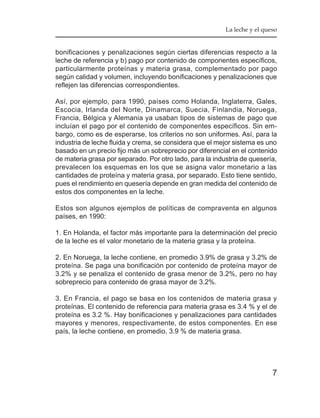

Procedemos a hacer el mismo cálculo iterativo que en el ejemplo anterior,

suponiendo un valor de R para el lado derecho de la fórmula, calculando

el valor de R en el lado izquierdo, y así sucesivamente hasta que coinciden

el valor supuesto y el valor calculado:

R= (G • Kg) + (C • Kc) + [S + H + (Hfes•SL)/(1-SL)] • R

Iteración Rsupuesto Rcalculado

1 9.0 8.4

2 8.4 8.1

3 8.0 7.9

4 7.9 7.9

Entonces, con un proceso de quesería 100% eficiente, deberíamos

obtener ≈ 7.9 kg de este queso por cada 100 kg de leche fluida

semidescremada de la composición señalada o, en otras palabras, se

necesitan (100/7.9) = 12.7 kg de leche para producir un kg de este queso

para rallar. La diferencia entre esta cantidad calculada y la cantidad real

obtenida en promedio a través del tiempo es una indicación del espacio de

oportunidad para intervenir en el proceso y mejorarlo.

La cantidad de lactosuero producido es:

100 - 7.9 (1 - 0.02) ≈ 92.3 kg

y la composición del lactosuero sería la siguiente:

Proteína (3.13)(1 - 0.75)(100)/92.3 ≈ 0.8 %

Grasa (2.5)(1 - 0.93)(100)/92.3 ≈ 0.2 %

Sólidos totales [(100x0.113) - (7.9)(0.65 - 0.02)](100)/92.3 ≈ 6.9 %

Lactosa y minerales ~ (6.9 - 0.8 - 0.2) ≈ 5.9 %

Finalmente, con esta eficiencia, la composición del queso sería la

siguiente:

60](https://image.slidesharecdn.com/lalecheyelqueso-110629232435-phpapp02/85/La-leche-y-el-queso-71-320.jpg)