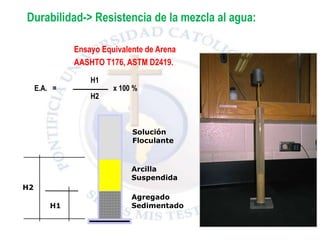

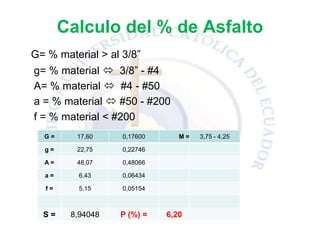

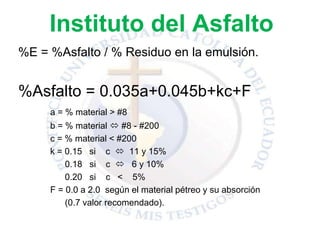

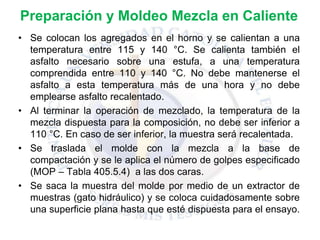

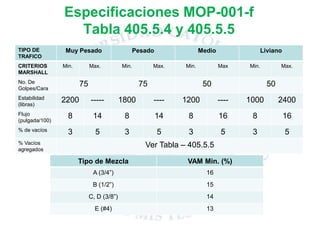

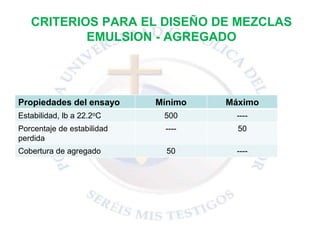

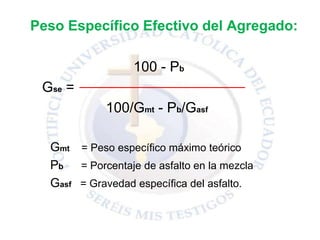

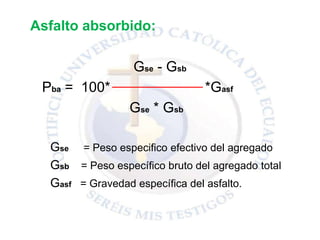

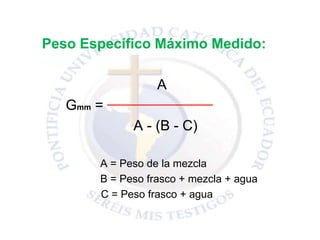

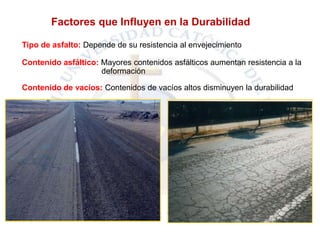

Este documento describe el método Marshall para el diseño de mezclas asfálticas. El método Marshall involucra la preparación de probetas con diferentes contenidos de asfalto y la evaluación de sus propiedades, como estabilidad y flujo, para determinar el contenido óptimo de asfalto. El diseño de la mezcla también requiere la selección adecuada de los agregados en términos de tamaño, forma y calidad. El método Marshall proporciona una metodología para lograr mezclas asfálticas durader