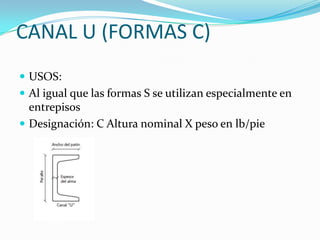

Este documento describe los diferentes usos y aplicaciones del hierro y el aluminio en la ingeniería. Detalla los procesos comunes para obtener perfiles de metales como la laminación y la extrusión. Explica cómo se realizan uniones en estructuras metálicas mediante soldadura y tornillos. También cubre aleaciones comunes, procesos de mecanizado, soldadura y protección superficial como el anodizado y la pintura de aluminio.