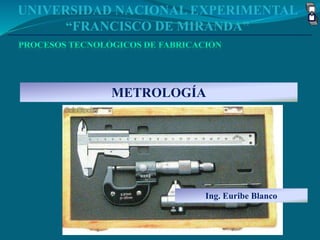

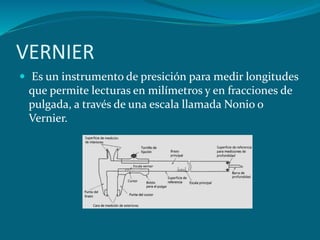

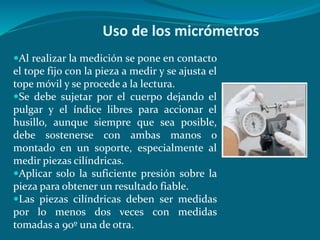

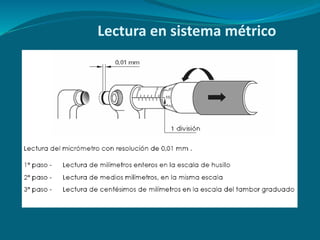

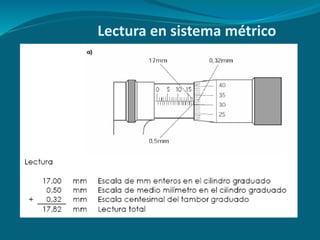

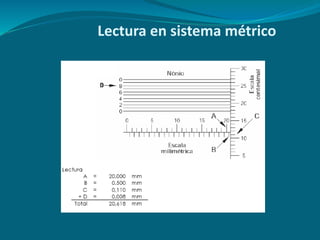

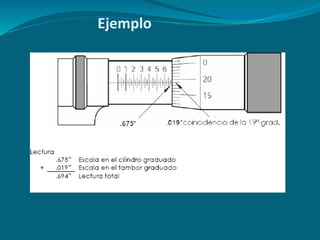

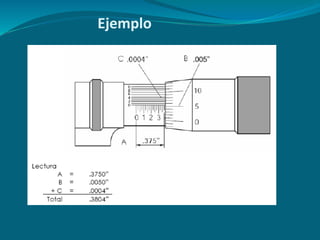

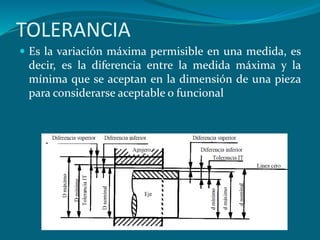

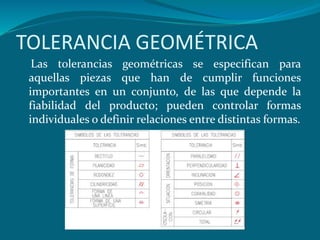

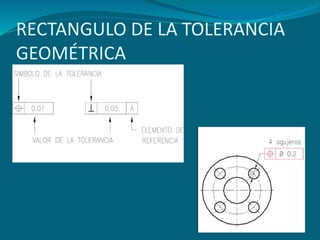

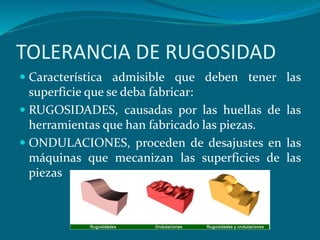

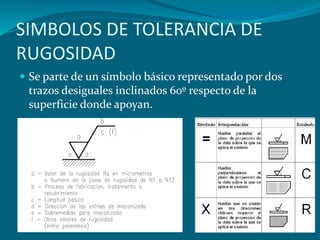

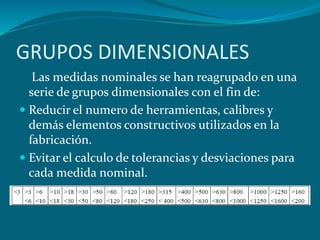

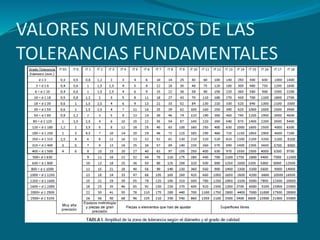

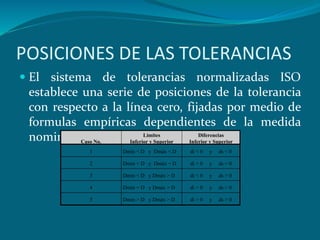

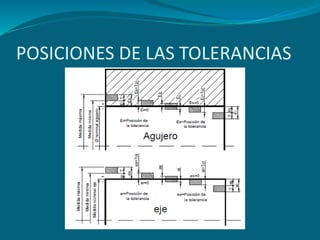

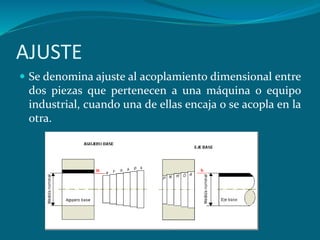

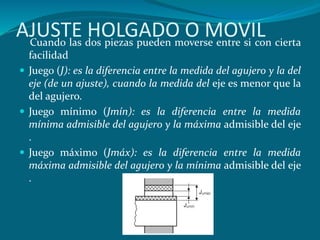

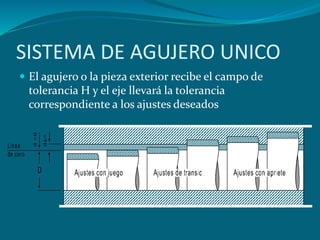

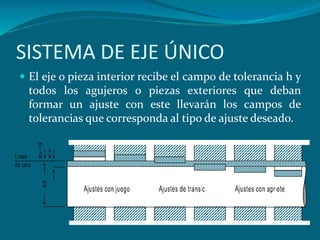

Este documento presenta información sobre metrología y medición. Explica conceptos como metrología, vernier, micrómetro, tolerancias y ajustes. Su objetivo es proporcionar conocimientos básicos sobre instrumentos de medición y sus aplicaciones en la industria.