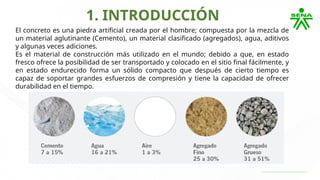

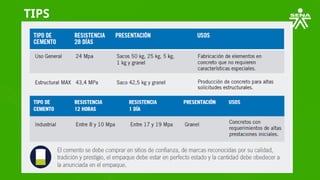

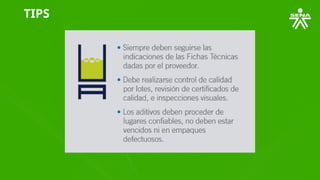

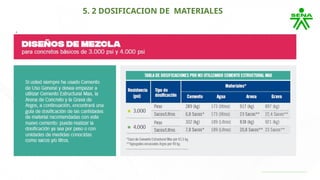

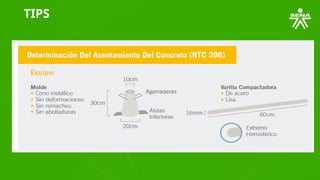

El documento proporciona una guía completa sobre la producción y características del concreto, incluyendo sus materias primas, tipos, propiedades y procesos de producción. Se enfoca en los componentes esenciales como el cemento, agua, agregados y aditivos, así como en las especificaciones de control de calidad y métodos de colocación. También abarca diferentes tipos de concreto según su manejabilidad, sistema de colocación y acabado, destacando la importancia del diseño de mezcla y los requisitos de almacenamiento.