Este documento trata sobre los materiales de construcción. Explica que los primeros materiales utilizados por el hombre fueron el barro, la piedra y las fibras vegetales. Luego, con el desarrollo de la tecnología, se empezaron a elaborar materiales como el ladrillo de barro y el ladrillo de arcilla cocida. También describe las características principales que deben cumplir los materiales de construcción, como ser duraderos, provenir de materias primas abundantes y tener procesos de manufactura sencillos. Finalmente, det

![- JACSON 27

27

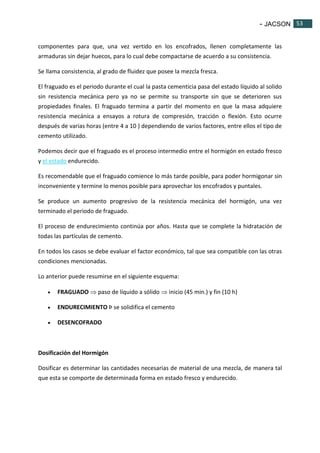

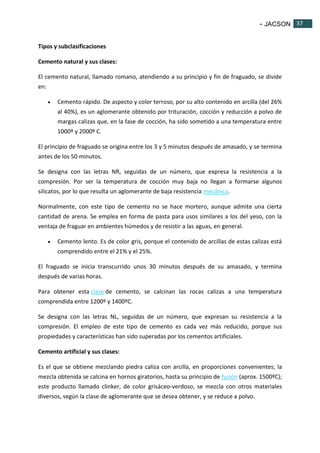

Las partículas de agregado pueden pasar por cuatro estados, los cuales se describen a

continuación:

Totalmente seco. Se logra mediante un secado al horno a 110°C hasta que los

agregados tengan un peso constante. (generalmente 24 horas).

Parcialmente seco. Se logra mediante exposición al aire libre.

Saturado y Superficialmente seco. (SSS). En un estado límite en el que los agregados

tienen todos sus poros llenos de agua pero superficialmente se encuentran secos.

Este estado sólo se logra en el laboratorio.

Totalmente Húmedo. Todos los agregados están llenos de agua y además existe agua

libre superficial.

El contenido de humedad en los agregados se puede calcular mediante la utilización de la

siguiente fórmula:

P= [(W – D) / D] * 100

Dónde:

P: es el contenido de humedad [%]

W: es la masa inicial de la muestra [g]

D es la masa de la muestra seca [g]

Primero se debe comenzar con la extracción y preparación de la muestra. La muestra debe

ser representativa según el lugar de abastecimiento que se va a ensayar y en el caso de

agregados de masa normal, la masa de la muestra no debe ser menor que la cantidad

especificada en la siguiente tabla:](https://image.slidesharecdn.com/propiedadesdelosmateriales-140909154341-phpapp01/85/Propiedades-de-los-materiales-27-320.jpg)

![- JACSON 41

41

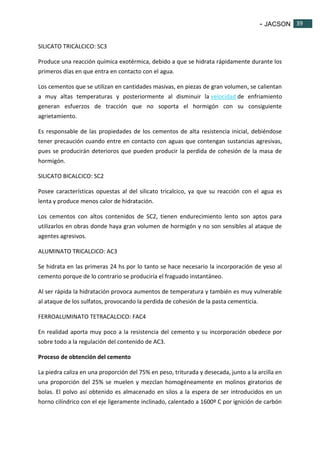

Las puzolanas son materiales de origen natural volcánico en base a sílice o artificiales tales

como la escoria de alto horno.

La función de las puzolanas es de fiar cal a temperatura ambiente y formar compuestos

hidráulicos.

Ofrecen ventajas respecto a los Pórtland desde el punto de vista técnico, económico y

ecológico, puesto que son resistentes a los sulfatos, disminución del consumo de clinker en

su fabricación y estimula al empleo de residuos como la escoria de alto horno.

Arcillas

Hay diversas definiciones, según el punto de vista y la fuente:

El diccionario nos dice lo siguiente:

Las arcillas son las rocas blandas que se hacen plásticas al contacto con el agua, siendo

frágiles en seco, y con gran capacidad de absorción.

La Enciclopedia las define así:

La arcilla es un silicato de aluminio hidratado, en forma de roca plástica, impermeable al

agua y bajo la acción del calor se deshidrata, endureciéndose mucho.

La Enciclopedia técnica dice:

Las arcillas son cualquier sedimento o depósito mineral que es plástico cuando se humedece

y que consiste de un material granuloso muy fino, formado por partículas muy pequeñas

cuyo tamaño es inferior a 4 micras, y que se componen principalmente de silicatos de

aluminio hidratados [¡1 micra es la diezmilésima parte de un centímetro! o sea la dimensión

aproximada de los microbios comunes].

Propiedades de la arcilla

Plasticidad: Mediante la adición de una cierta cantidad de agua, la arcilla puede adquirir la

forma que uno desee. Esto puede ser debido a la figura del grano (cuanto más pequeña y

aplanada), la atracción química entre las partículas, la materia carbonosa así como una

cantidad adecuada de materia orgánica.

Merma: Debido a la evaporación del agua contenida en la pasta se produce un encogimiento

o merma durante el secado.](https://image.slidesharecdn.com/propiedadesdelosmateriales-140909154341-phpapp01/85/Propiedades-de-los-materiales-41-320.jpg)