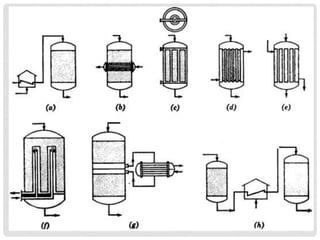

Este documento describe los reactores de lecho fijo, los cuales consisten en tubos empacados con partículas de catalizador. Las partículas forman un lecho a través del cual pasan los fluidos reactivos. Estos reactores se usan ampliamente en procesos catalíticos industriales como la síntesis de amoníaco y metanol debido a su eficiencia en la transferencia de calor y masa.