Incrustar presentación

Descargar como PDF, PPTX

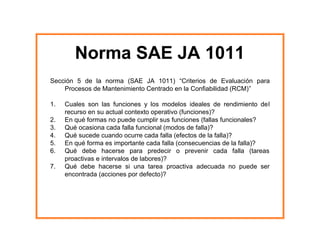

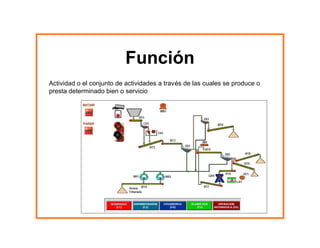

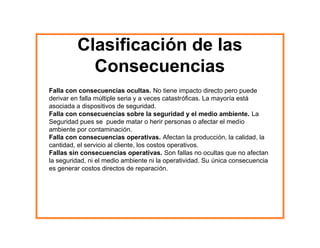

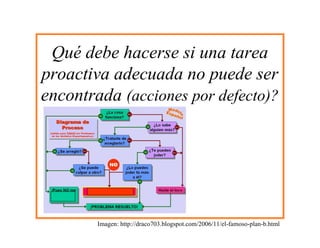

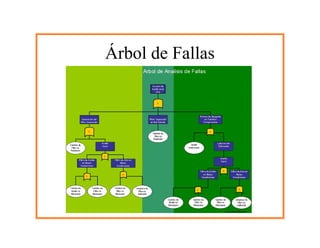

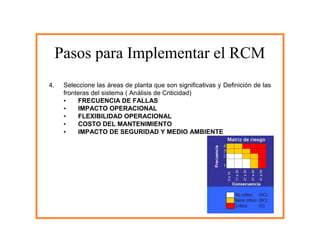

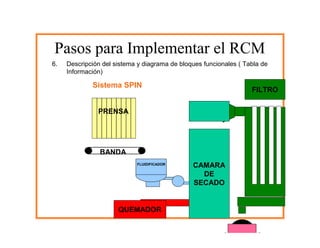

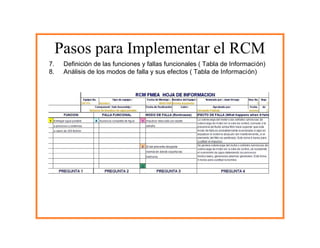

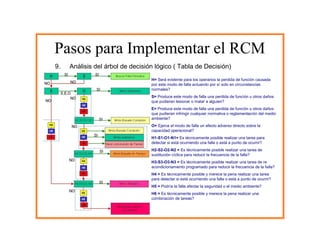

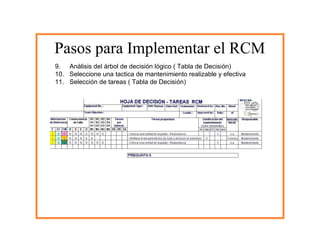

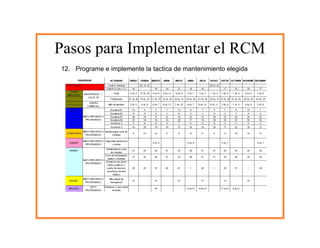

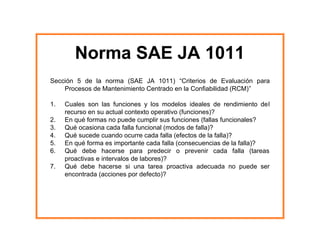

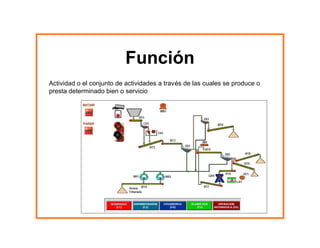

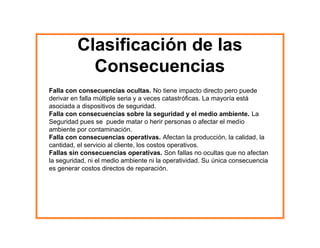

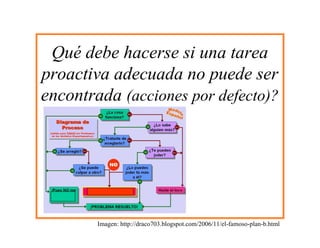

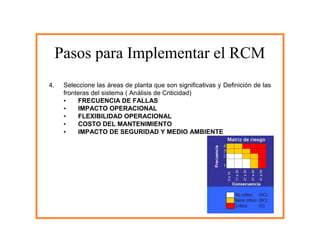

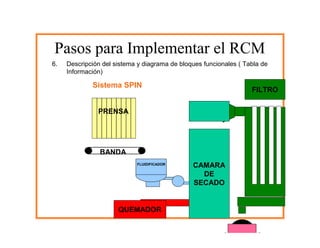

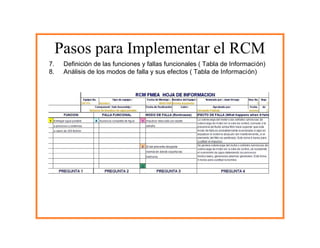

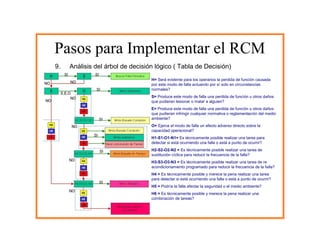

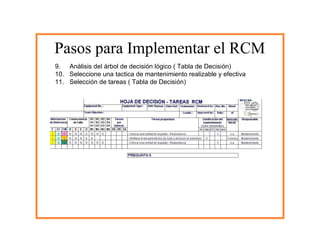

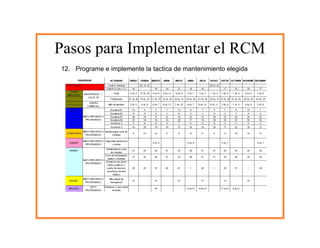

El RCM (Mantenimiento Centrado en la Confiabilidad) es un proceso sistemático para determinar los requerimientos de mantenimiento de activos, desarrollado originalmente por empleados de United Airlines. El RCM involucra analizar las funciones de un activo, posibles fallas y sus causas, efectos y consecuencias para determinar tareas de mantenimiento proactivas y sus intervalos. El objetivo principal del RCM es asegurar que los activos continúen funcionando como se espera y prevenir fallas.