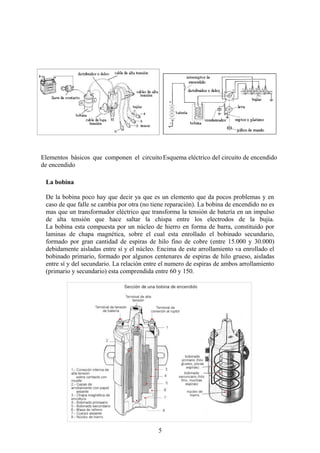

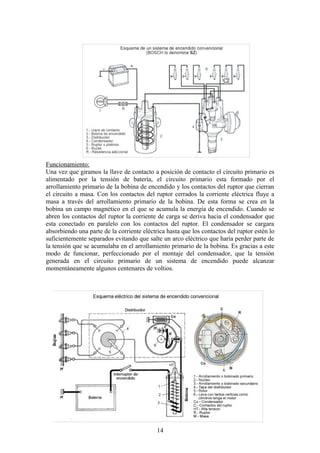

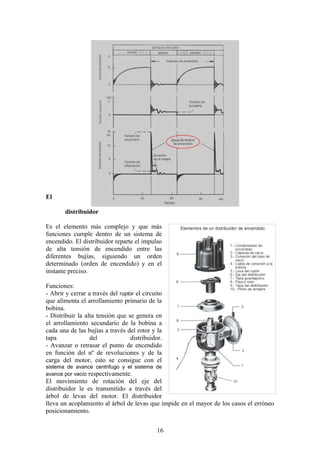

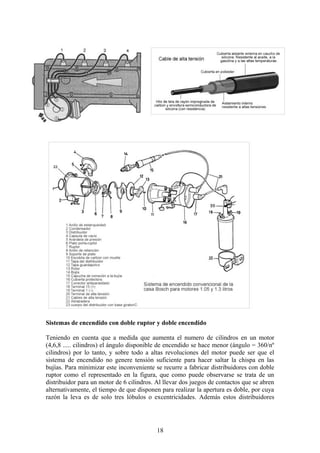

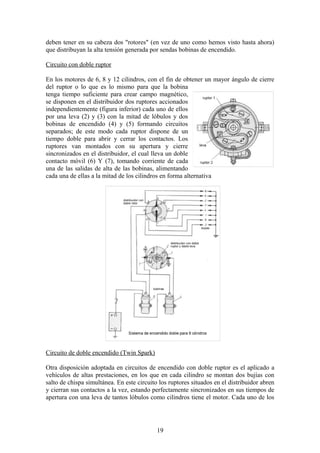

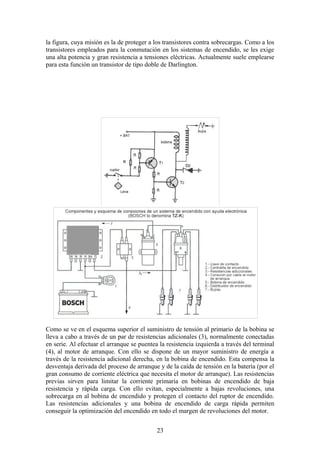

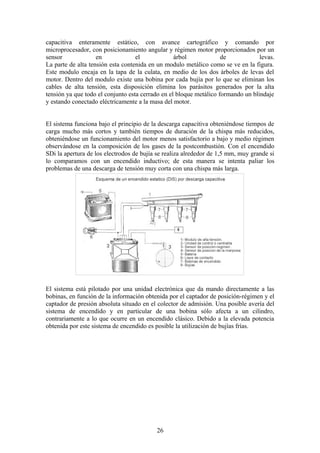

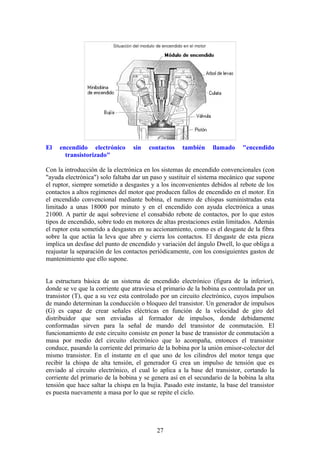

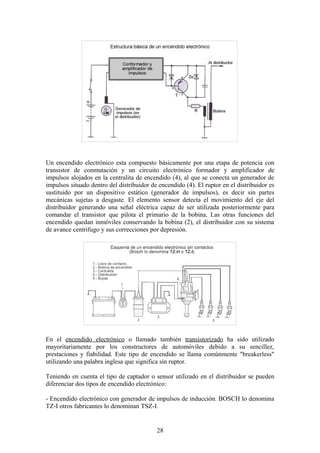

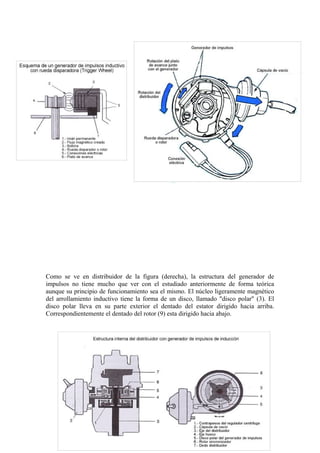

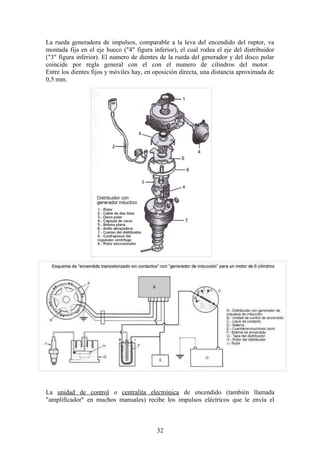

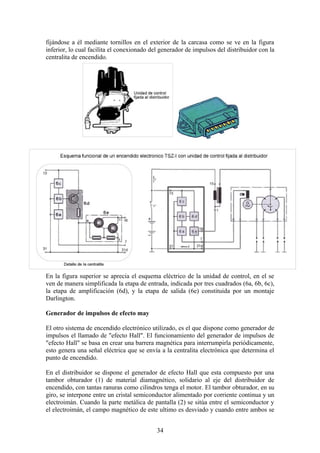

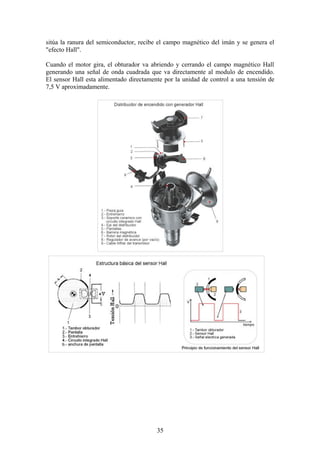

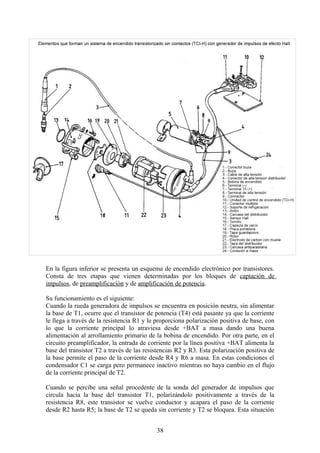

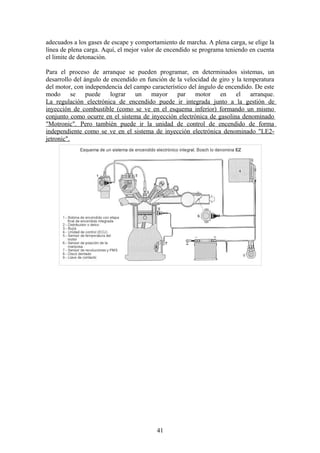

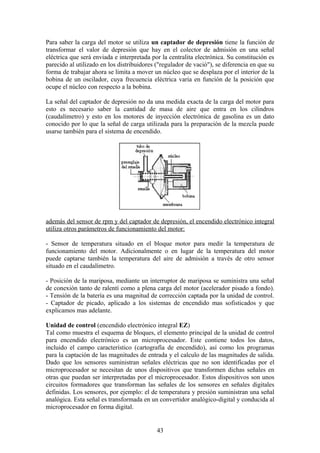

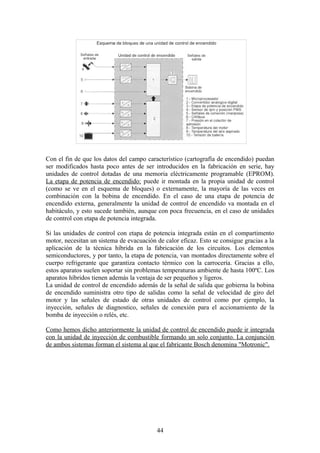

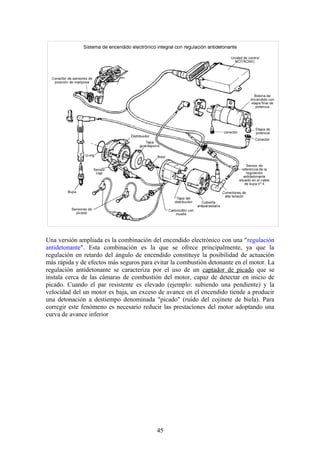

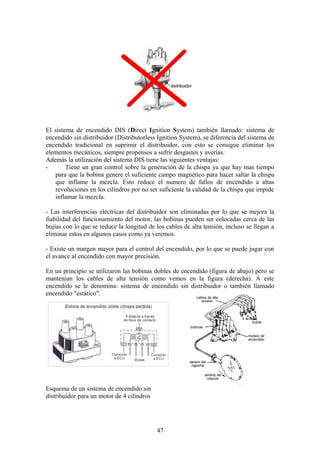

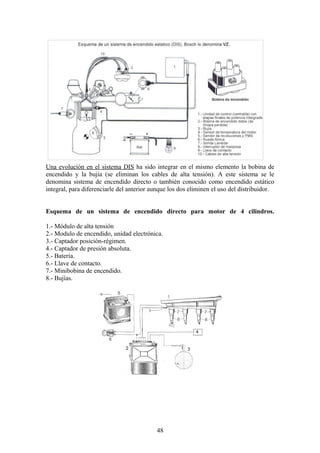

El documento describe los diferentes tipos de sistemas de encendido para motores de combustión interna. Explica que el sistema de encendido proporciona la energía necesaria para iniciar el ciclo de funcionamiento del motor mediante la generación de una chispa en el momento adecuado. Luego describe los elementos clave como la bobina, el distribuidor y las bujías, y cómo han evolucionado los sistemas de encendido desde los convencionales hasta los electrónicos sin contactos.