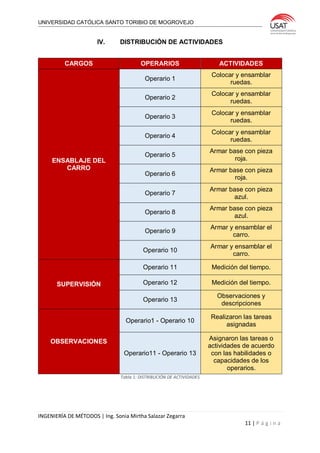

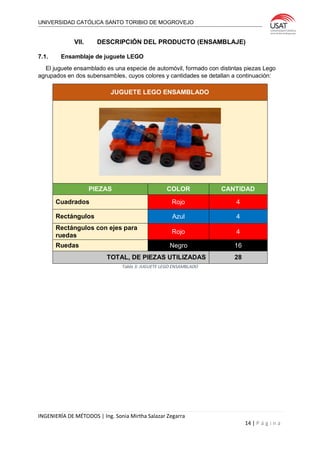

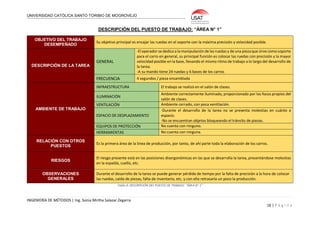

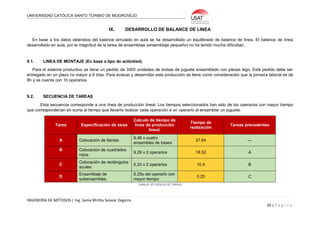

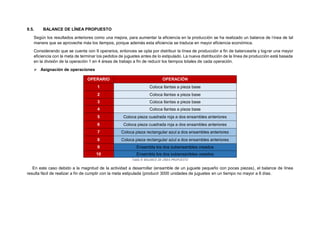

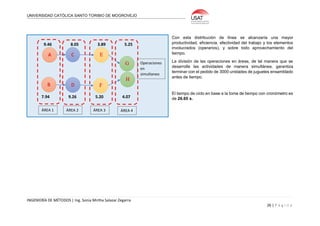

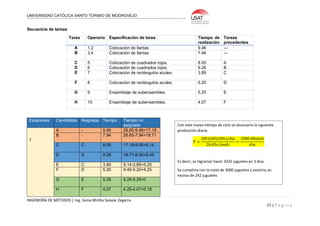

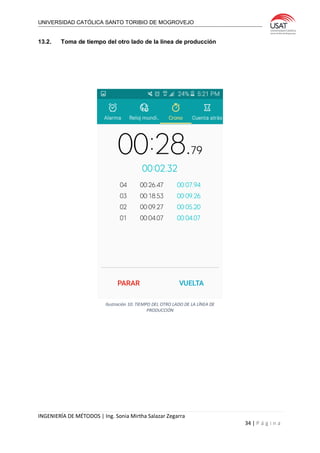

Este documento presenta un estudio de balance de línea para un proceso de ensamblaje de un carro LEGO. El objetivo general es plantear una estrategia de balance de línea con múltiples cadenas de producción en paralelo para reducir desequilibrios entre el personal. Se describen conceptos como balance de línea, diagrama de precedencia y línea de ensamble. Luego, se realiza un estudio de tiempos, cálculo de tiempo de ciclo, diagrama de precedencia y propuesta de balance de línea para el proceso, con el fin de mejor

![UNIVERSIDAD CATÓLICA SANTO TORIBIO DE MOGROVEJO

INGENIERÍA DE MÉTODOS | Ing. Sonia Mirtha Salazar Zegarra

35 | P á g i n a

XIV. REFERENCIA BIBLIOGRÁFICA

[1] «Universidad Privada Telesup,» Área de Ingeniería Industrial, 26 Octubre 2017. [En línea].

Available: https://utelesup.edu.pe/balanceo-de-linea-y-control-de-produccion/. [Último acceso:

28 Noviembre 2018].

[2] J. A. Muñoz Ramírez, «Balance de línea para mejorar flujo de producción de la línea Busstar 360

de la empresa Busscar de Colombia SAS,» Universidad Nacional de Colombia Sede Manizales,

Manizales, 2018.

[3] J. E. Quezada Palacios, «ANÁLISIS DE RENDIMIENTO DE UNA LÍNEA DE PRODUCCIÓN DE BEBIDAS

CARBONATADAS,» Universidad de San Carlos de Guatemala, Ciudad de Guatemala, 2016.

[4] E. R. Medina Chancón, «MÉTODO HEURÍSTICO PARA EL BALANCE DE LÍNEAS DE ENSAMBLE CON

CONSIDERACIONES ERGONÓMICAS,» Universidad de Carabobo, Bárbula, 2014.

[5] M. C. Reyna Amador, «Balanceo de línea,» Universidad Autónoma del Estado de Hidalgo,

Hidalgo, 2017.](https://image.slidesharecdn.com/taller4bl-200515232529/85/TALLER-BALANCE-DE-LINEAS-35-320.jpg)