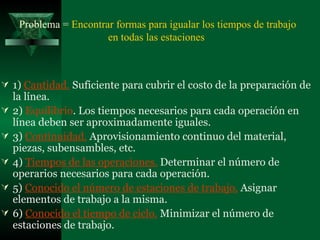

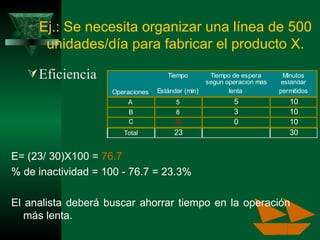

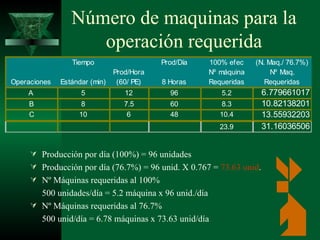

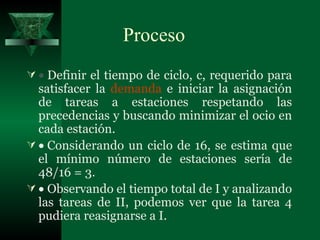

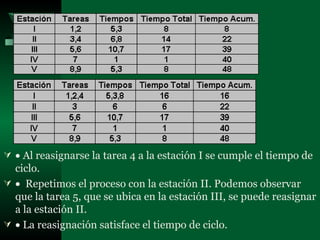

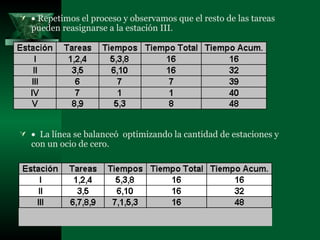

Este documento describe el balance de líneas de producción, el cual busca igualar los tiempos de trabajo en cada estación para maximizar la eficiencia. Explica los beneficios de eliminar tiempos muertos y cuellos de botella. También presenta el método de Kibridge & Wester para balancear una línea minimizando el número de estaciones y el tiempo de ocio en cada una, asegurando que se cumpla el tiempo de ciclo requerido.