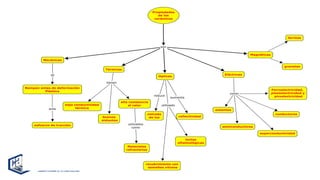

El documento habla sobre los materiales cerámicos y su uso en la construcción. Explica que los cerámicos son sólidos inorgánicos no metálicos producidos mediante tratamiento térmico. Luego describe los diferentes tipos de cerámicos como loza, gres y porcelana; y los procesos de preparación, secado, horneado y vidriado de la arcilla para producirlos. Finalmente, menciona algunas propiedades y usos comunes de los materiales cerámicos en la construcción y otras aplicaciones.