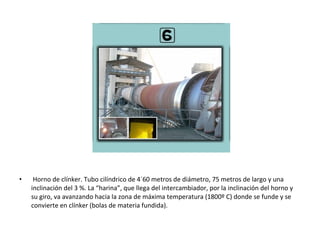

El documento describe el proceso de fabricación del cemento, incluyendo la extracción de la materia prima, la molienda, la producción del clinker y el almacenamiento final. Explica los diferentes tipos de cemento como el portland, blanco, aluminoso y puzolánico, y sus usos respectivos en la construcción y obras civiles.