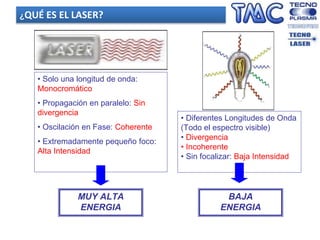

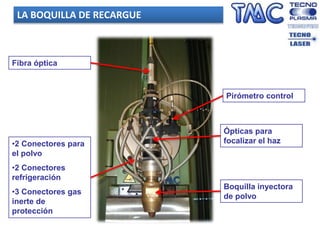

El documento describe el proceso de cladding láser, que utiliza un láser de alta potencia para fundir un polvo de material sobre una pieza para crear recubrimientos de alta calidad. Se enfoque en la interacción entre los parámetros del láser, como la potencia, la velocidad y el caudal másico, que afectan la geometría y calidad del cordón obtenido. Además, se analizan diversas aplicaciones de materiales, sus propiedades y una serie de ensayos para evaluar la resistencia a la corrosión y la adherencia del recubrimiento.