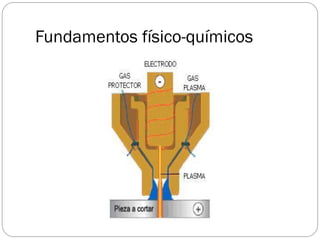

Este documento describe los fundamentos y procesos del corte por plasma. Explica que el plasma es el cuarto estado de la materia y que el corte por plasma se basa en elevar la temperatura localizada del material por encima de los 30,000°C usando un chorro de plasma. Luego detalla los tipos de corte por plasma, como el corte por aire, con inyección de agua u oxígeno, o con doble flujo. Finalmente, resalta las ventajas del corte por plasma sobre el oxicorte, como su mayor espectro de aplicación,