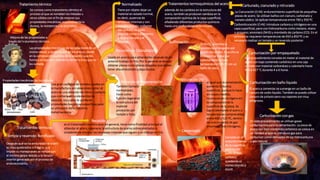

El tratamiento térmico mejora las propiedades mecánicas de los metales como la dureza y la resistencia. Existen diferentes tipos de tratamientos térmicos como el recocido, el normalizado, el temple y el revenido, así como tratamientos termoquímicos como la cementación, la nitruración y la carburización que modifican la composición química de la superficie metálica.