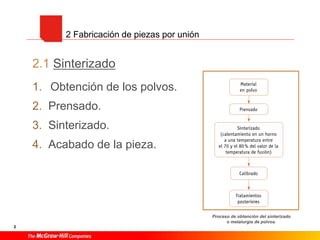

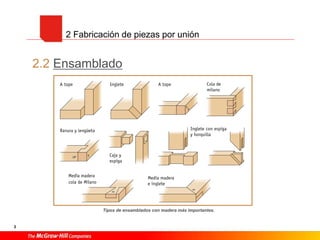

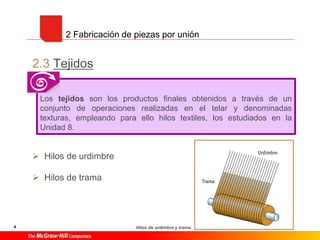

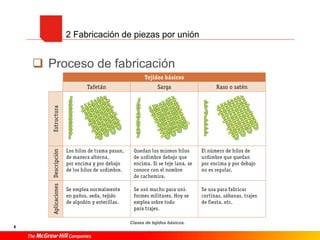

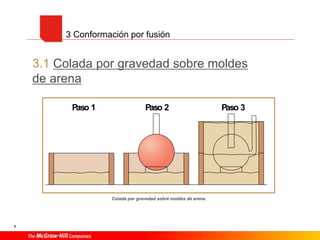

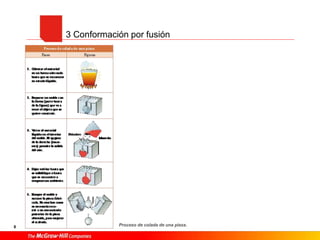

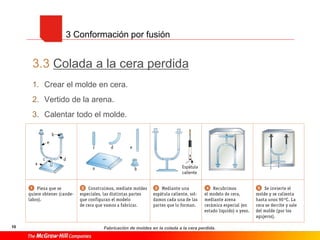

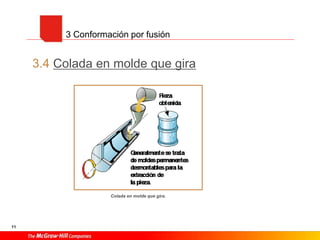

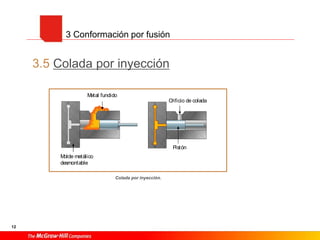

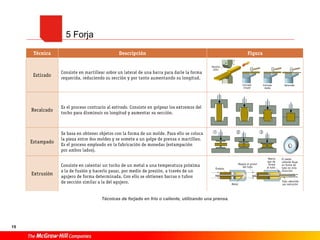

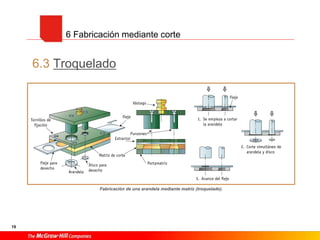

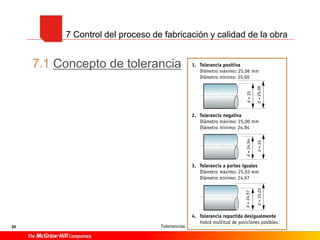

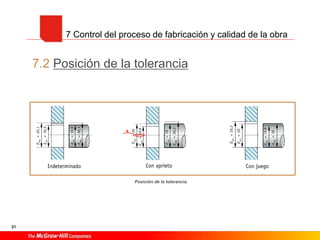

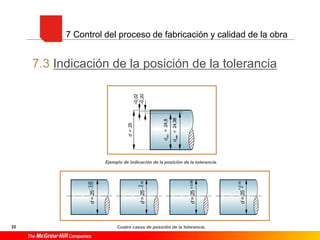

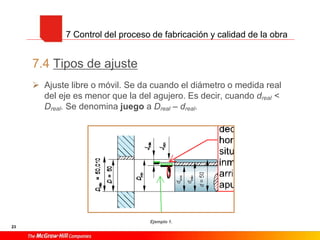

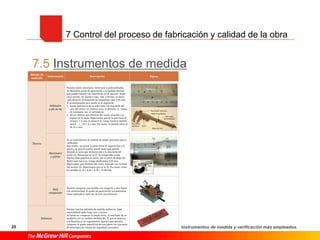

Este documento resume los principales procedimientos de fabricación, incluyendo la unión, conformación por fusión, laminación, forja y corte. Describe procesos como el sinterizado, ensamblado, colada en moldes, laminación y forjado. También cubre el control de calidad mediante tolerancias e instrumentos de medición, así como el impacto ambiental de los diferentes métodos de fabricación.