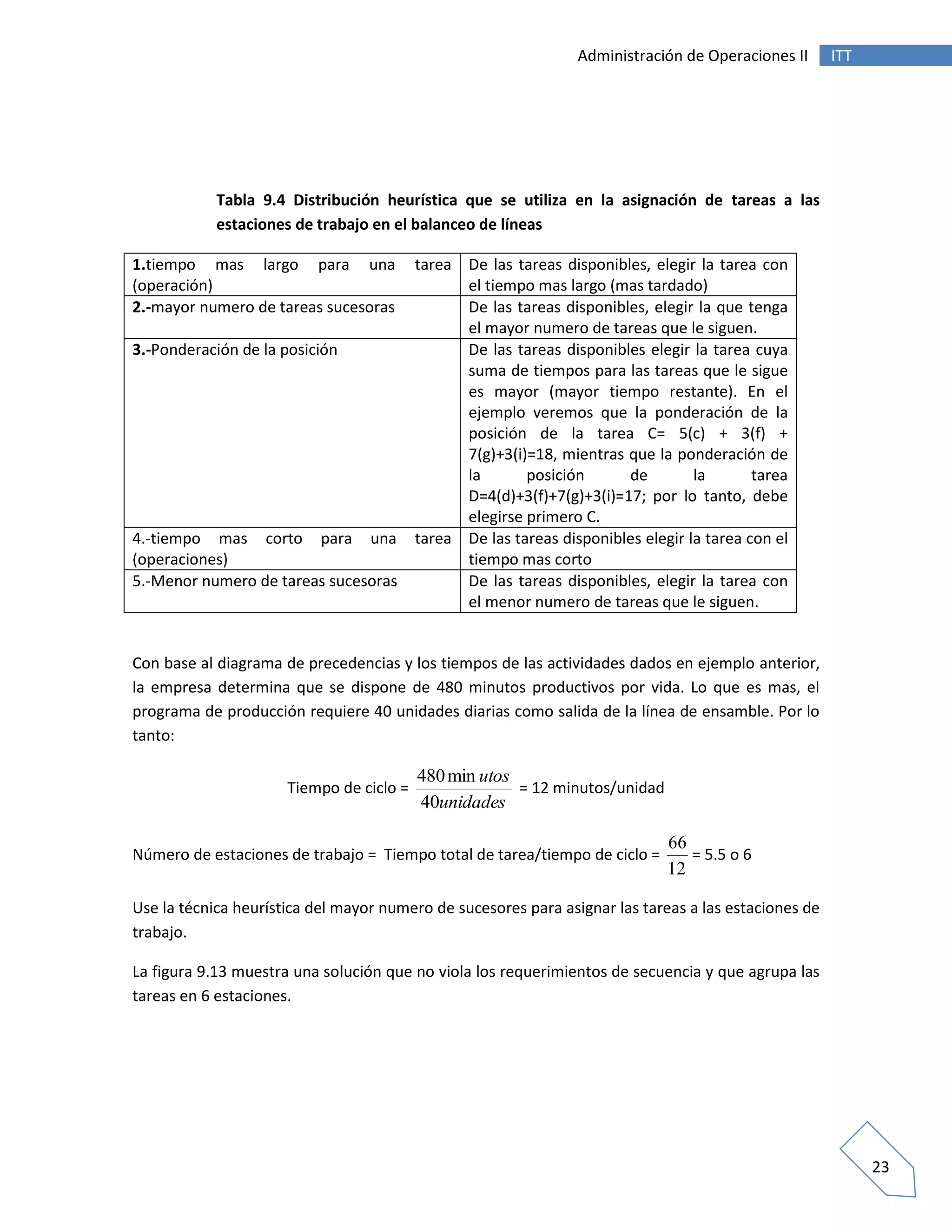

Este documento presenta información sobre la programación de producción y asignación de personal, monitoreo y control de operaciones en la unidad IV y V del curso de Administración de Operaciones II impartido en el Instituto Tecnológico de Tijuana. Incluye detalles sobre programación de operaciones en procesos intermitentes usando diagramas de Gantt, balanceo de líneas, secuenciación y asignación de trabajos. También presenta problemas propuestos relacionados con asignación, diagramas de Gantt y ruta crítica.