Presentación UNIDAD 4 - PROMAN_2da Parte_IIIC2023_Diurno.pptx

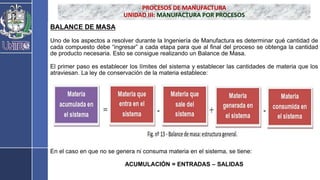

- 1. PROCESOS DE MANUFACTURA UNIDAD III: MANUFACTURA POR PROCESOS BALANCE DE MASA Uno de los aspectos a resolver durante la Ingeniería de Manufactura es determinar qué cantidad de cada compuesto debe “ingresar” a cada etapa para que al final del proceso se obtenga la cantidad de producto necesaria. Esto se consigue realizando un Balance de Masa. El primer paso es establecer los límites del sistema y establecer las cantidades de materia que los atraviesan. La ley de conservación de la materia establece: En el caso en que no se genera ni consuma materia en el sistema, se tiene: ACUMULACIÓN = ENTRADAS – SALIDAS

- 2. PROCESOS DE MANUFACTURA UNIDAD III: MANUFACTURA POR PROCESOS

- 3. PROCESOS DE MANUFACTURA UNIDAD III: MANUFACTURA POR PROCESOS Guía para la resolución de problemas de balance de materia 1. Leer y analizar toda la información disponible. 2. Elaborar un diagrama del proceso en términos de caja negra, identificando las diferentes corrientes mediante letras mayúsculas. 3. Escribir todos los datos disponibles en cuanto a caudales y concentraciones, sobre las corrientes identificadas. 4. Comprobar que todos los datos disponibles se encuentren en el mismo sistema de unidades. 5. Seleccionar una base de cálculo adecuada (si es posible, una de las corrientes cuyo caudal se conoce). 6. Si no se conoce el caudal de ninguna corriente, se puede asumir un valor de forma provisional, solo para establecer relaciones entre caudales. 7. Desarrollar el balance total del sistema. 8. Desarrollar los balances de componentes tantos como sean necesarios).

- 4. PROCESOS DE MANUFACTURA UNIDAD III: MANUFACTURA POR PROCESOS

- 5. PROCESOS DE MANUFACTURA UNIDAD II: MANUFACTURA POR PROCESOS

- 6. PROCESOS DE MANUFACTURA UNIDAD II: MANUFACTURA POR PROCESOS

- 7. PROCESOS DE MANUFACTURA UNIDAD II: MANUFACTURA POR PROCESOS

- 8. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA DESPERDICIO (DESPILFARRO) El desperdicio o despilfarro, según lo define el expresidente de Toyota, Fujio Cho, “es cualquier cosa que no sea la cantidad mínima de equipo, materiales, piezas y obreros (horas de trabajo) absolutamente esenciales para la producción”. El despilfarro, en japonés «muda», es cualquier actividad que consume recursos (aumenta el coste) y no añade valor (NVA) para el cliente. Una definición amplificada de la producción esbelta clasifica los principales desperdicios en siete tipos a los cuales Toyota los denominó (MUDA, en japonés), estos siete desperdicios fueron el resultado de un análisis detallado de los procesos de transformación de los materiales, del flujo de la producción y de las actividades que generan valor. Pero además se establece un desperdicio que no está ligado a los procesos, ni al flujo, sino que está vinculado directamente con las personas y su motivación para trabajar en un ambiente de constante mejora continua.

- 9. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA

- 10. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA

- 11. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA

- 12. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA Cantidad mínima de tiempo necesario (CMTN) Fabricar un producto o prestar un servicio necesita de un proceso compuesto de varias tareas para su realización. Cada una de las tareas tendrá asociado un tiempo estándar que será fruto de un estudio de métodos y tiempos y a su vez de un mejor tiempo estándar. La Cantidad Mínima de Tiempo Necesario (CMTN) es la suma de los mejores tiempos estándar de las tareas que participan en el proceso. Desperdicio en el diseño del trabajo Contenido del trabajo adicional por defectos en el diseño o en las especificaciones del producto, lo cual incluye la especificación de materiales, de la geometría y de las tolerancias y el acabado. Además, deficiencias en el diseño del trabajo y métodos de manufactura u operación ineficientes, lo cual incluye la configuración, herramientas, condiciones de trabajo, disposición del lugar de trabajo, orden y economía de los movimientos. Desperdicio por bajo desempeño Tiempo adicional debido a problemas del trabajador, lo cual incluye trabajar a un menor ritmo que el normal o hacer uso excesivo de las tolerancias o descansos, generalmente el bajo desempeño se lo asocia a que el operario puede tener cargas excesivas, posiciones incómodas, ambiente inadecuado que genera fatiga y cansancio. Desperdicio por fallos de gestión Tiempo adicional debido a problemas de la administración lo cual incluye una pobre planeación, un control deficiente de inventarios de herramientas y materiales, una pobre programación y deficiente supervisión, falta de instrucción y entrenamiento, y desbalanceo de las líneas.

- 13. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA

- 14. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA

- 15. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA

- 16. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA

- 17. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA No debemos confundir eficacia y eficiencia. Los indicadores de eficacia de un proceso industrial miden exclusivamente el grado de consecución de los resultados esperados, sin relacionarlos con los recursos empleados. Un proceso puede ser muy eficaz (consigue los resultados) pero muy poco eficiente (despilfarra recursos). Por ejemplo: Entregamos nuestros productos al cliente con un nivel de «ppm» (partes defectuosas por millón) inferior al acordado, pero a costa de emplear un «batallón» de personas inspeccionando o reprocesando los productos a la salida del proceso. Nuestro cliente está satisfecho con el nivel de servicio (% de pedidos entregados dentro de plazo), pero lo conseguimos a costa de contratar frecuentes transportes urgentes.

- 18. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA En términos generales, podemos decir que el lean manufacturing persigue la mejora de la eficiencia del sistema de fabricación actuando sobre el lado de los recursos (denominador). Como los recursos principales del sistema de fabricación son personas, materiales y máquinas, el lean manufacturing tratará de eliminar los despilfarros relacionados con los citados recursos. 𝑬𝒇𝒊𝒄𝒊𝒆𝒏𝒄𝒊𝒂 = 𝑹𝒆𝒔𝒖𝒍𝒕𝒂𝒅𝒐𝒔 𝒆𝒔𝒑𝒆𝒓𝒂𝒅𝒐𝒔 𝑹𝒆𝒄𝒖𝒓𝒔𝒐𝒔 𝒒𝒖𝒆 𝒂𝒑𝒐𝒓𝒕𝒂𝒏 𝑽𝑨 + 𝒅𝒆𝒔𝒑𝒊𝒍𝒇𝒂𝒓𝒓𝒐𝒔 𝑵𝑽𝑨 Gemba Anteriormente hemos mencionado que Taiichi Ohno desarrolló las metodologías y técnicas del TPS de forma empírica, por medio del contraste prueba y error en la fábrica de las ideas surgidas de la observación directa de los hechos. Taiichi Ohno insistía en que, para poder resolver un problema o mejorar un proceso, debemos comprender con profundidad la situación real, y para ello debemos observar directamente los hechos en el gemba. «Gemba» es una palabra japonesa que, en el contexto del lean manufacturing, significa «el lugar real/verdadero de la fábrica donde se crea valor». No debemos tomar decisiones basadas en las suposiciones de otras personas que no han estado en el gemba.

- 19. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA MURA, MURI Y MUDA El TPS distingue dos situaciones en la fábrica, mura y muri, que generan despilfarro (muda) y, por lo tanto, conviene evitarlas: Mura: variación en los procesos productivos. Nos obliga a sobredimensionar los recursos — personas, equipos y materiales— para la situación más desfavorable o a sobrecargar los recursos existentes. Muri: sobrecarga de personas y/o máquinas. La sobrecarga de las máquinas genera averías y defectos. La sobrecarga de las personas genera problemas de seguridad y calidad.

- 20. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA En el ejemplo de la Figura 3-5, el cliente demanda 8 piezas cada 2 días. El proceso T trabaja a un turno y tiene una capacidad de 4 piezas/turno. El suministro diario de piezas al proceso T presenta mura (variación), lo cual un día provocará muda (desocupación, despilfarro del tiempo de la máquina y el operario) y otro día provocará muri (sobrecarga, prisas, horas extra…), lo cual provocará a su vez más despilfarro (averías, accidentes…). Como alternativa, la variación (mura) en el suministro diario de piezas al proceso T podría «pagarse» mediante otro tipo de despilfarro (muda): inventario a la entrada del proceso T.

- 21. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA EL LEAD TIME, EL INVENTARIO, LA UTILIZACIÓN Y LA VARIACIÓN EL LEAD TIME La expresión «lead time» tiene diferentes acepciones. Por ejemplo: Lead time pedido-entrega: es el tiempo que transcurre desde que se recibe el pedido de un producto hasta su entrega al cliente. Lead time pedido-envío: es el tiempo que discurre desde la recepción del pedido de un producto hasta su expedición. Lead time de fabricación: es el tiempo que transcurre desde la llegada a la fábrica de la materia prima de un producto hasta que éste, una vez terminado, es expedido. Es decir, es el tiempo que el producto invierte dentro de la fábrica. Dentro del lead time de fabricación se incluiría el tiempo consumido en las subcontrataciones intermedias si las hubiera. Lead time de un lote en atravesar un proceso: es el tiempo que pasa desde la llegada del lote hasta que la última pieza del mismo es procesada.

- 22. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA LA LEY DE LITTLE La ley de Little —demostrada en 1961 por John D. C. Little, profesor del MIT Sloan School of Management— es una ley fundamental de los sistemas dinámicos, la cual, aplicada a un sistema de fabricación, relaciona las medias a largo plazo del flujo de producción (unidades/tiempo), el inventario (unidades) y el lead time (tiempo): 𝑰𝒏𝒗𝒆𝒏𝒕𝒂𝒓𝒊𝒐 = 𝑷𝒓𝒐𝒅𝒖𝒄𝒄𝒊ó𝒏 ∗ 𝒍𝒆𝒂𝒅 𝒕𝒊𝒎𝒆 El ejemplo de la Figura 2-1 representa una fábrica que produce una media de 4 unidades/semana de una familia de productos.

- 23. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA

- 24. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA

- 25. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA

- 26. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA LA ECUACIÓN VUT Hemos visto cómo la ley de Little relaciona el flujo de producción, el lead time y el inventario. A continuación vamos a exponer la ecuación VUT o ecuación de Kingman (Spearman & Hopp 2008, 288), aplicable a un sistema abierto compuesto por un proceso hacia el cual empujamos (push) trabajos/lotes que esperan en la cola (Figura 2-3). Esta ecuación relaciona el lead time con la variación y la utilización. Previamente, definiremos cada uno de sus términos.

- 27. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA Tiempo de proceso de los lotes Definimos el «tiempo de proceso de un lote» como el tiempo que transcurre desde que se inicia el cambio de referencia hasta la terminación de la última pieza del lote. Es importante señalar que, en la ecuación VUT, el tiempo de proceso de un lote incluye el tiempo de cambio, el tiempo de procesar todas las unidades del lote y todas las pérdidas de tiempo incurridas entre tanto (averías, falta de operario, reprocesos, etc.). 𝑻 𝑷𝒓𝒐𝒄𝒆𝒔𝒐 = 𝑻 𝑪𝒂𝒎𝒃𝒊𝒐 + 𝑳𝒐𝒕𝒆 ∗ 𝑻 𝑪𝒊𝒄𝒍𝒐 + 𝑻 𝑷é𝒓𝒅𝒊𝒅𝒂𝒔 Si anotamos los tiempos de proceso de los diferentes lotes que pasan por la máquina M a lo largo de un periodo de tiempo representativo, podremos calcular su media T, su desviación estándar σT y su coeficiente de variación: 𝑪𝑽𝑻 = 𝝈𝑻 𝑻

- 28. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA

- 29. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA

- 30. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA

- 31. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA

- 32. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA PROPAGACIÓN DE LA VARIACIÓN AL PROCESO SIGUIENTE Supongamos dos procesos en serie (Figura 2-8).

- 33. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA El primer proceso propaga la variación al proceso siguiente de la siguiente forma: 1. La media de los tiempos entre llegadas de los lotes a la máquina 2 es igual a la media de los tiempos entre salidas de la máquina 1 y a la media de los tiempos entre llegadas a la máquina 1. TLL2 = TS1 = TLL1 2. La variación de los tiempos entre llegadas a la máquina 2 es igual a la variación de los tiempos entre salidas de la máquina 1. CVLL2 = CVS1 3. La ecuación que expresa el coeficiente de variación de las salidas CVS1 de la máquina 1 (Suri 1998, 181, 519) (Spearman & Hopp 2008, 280) es la siguiente: 𝑪𝑽𝑺𝟏 𝟐 = 𝒖𝟐 . 𝑪𝑽𝑻 𝟐 + 𝟏 − 𝒖𝟐 . 𝑪𝑽𝑳𝑳𝟏 𝟐 Donde: 0 < u < 1 es la utilización de la máquina 1. CVLL1 es el coeficiente de variación de los tiempos entre llegadas a la máquina 1. CVT es el coeficiente de variación de los tiempos de proceso de la máquina 1.

- 34. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA

- 35. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA MAPEO DEL FLUJO DEL VALOR (VSM) El Mapeo de Flujo de Valor o (VSM Value Stream Mapping), es una herramienta que sirve para ver y entender un proceso e identificar sus desperdicios. Permite detectar fuentes de ventaja competitiva, ayuda a establecer un lenguaje común entre todos los usuarios del mismo y comunica ideas de mejora. Enfoca al uso de un plan priorizando los esfuerzos de mejoramiento. Un flujo de valor muestra la secuencia y el movimiento de lo que el cliente valora. Incluye los materiales, información y procesos que contribuyen a obtener lo que al cliente le interesa y compra. Es la técnica de dibujar un mapa o diagrama de flujo, mostrando como los materiales e información fluyen “puerta a puerta” desde el proveedor hasta el cliente y busca reducir y eliminar desperdicios. Es útil para la planeación estratégica y la gestión del cambio. Michael Porter (1985), fue el iniciador de la idea de "Cadena de Valor” para establecer como base fundamental el concepto de lo que es realmente importante y tiene valor para el cliente final y como mejorar la eficiencia del proceso en todo el sistema. El Análisis de la Cadena de Valor es una herramienta que clasifica las actividades en Primarias o Secuenciales, entre las Primarias se tiene la producción y en las Secundarias o Transversales el almacenamiento. Ayuda a visualizar fuentes de desperdicio y cuellos de botella o restricciones del sistema

- 36. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA Tipos de flujos en un VSM: o Flujo de materiales: desde cuando se reciben las materias primas de los proveedores hasta la entrega final del producto al cliente final o Flujo de información, soporta y direcciona el flujo de materiales para la transformación de los materiales a productos terminados. Desde cuando el cliente realiza la orden del producto hasta cuando las materias primas son pedidas o Flujo de personas y procesos, soportan otros dos flujos. Es necesario para que los otros dos flujos se realicen en la compañía y no se detenga la producción. Objetivos del VSM: Identificar todos los pasos del proceso trabajando desde que el cliente ordena hasta que recibe el producto final. Identificar el flujo de materiales y de información y el efecto de ellos entre sí. Distinguir entre actividades que adicionan valor al producto y actividades que no adicionan valor al producto (desperdicio). ¿Por qué es importante el VSM?: Es el primer paso para implementar Lean Visualiza el proceso Crea el estado actual de su proceso Permite entender el mapa general del proceso por cualquier persona en la compañía Resalta las conexiones entre materiales e información Es un lenguaje común para todos en la compañía Permite identificar las principales oportunidades de mejoramiento.

- 37. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA

- 38. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA Pasos para crear el VSM: 1) Dibujar los iconos de Cliente, Proveedor y Control de Producción 2) Ingresar los requisitos del Cliente por mes y por día 3) Calcular la producción diaria y los requisitos de contenedores 4) Dibujar el icono que sale de embarque al Cliente y el camión con la frecuencia de entrega 5) Dibujar el icono que entra a recibo, el camión y la frecuencia de entrega 6) Agregar las cajas de los procesos en secuencia, de izquierda a derecha 7) Agregar las cajas de datos abajo de cada proceso y la línea de tiempo debajo de las cajas 8) Agregar las flechas de comunicación y anotar los métodos y frecuencias

- 39. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA 9) Obtener los datos de los procesos y agregarlos a las cajas de datos. Obtenerlos directamente cronometrándolos: El Tiempo del Ciclo (CT): es el tiempo que pasa entre la fabricación de una pieza o producto completo y la siguiente El tiempo del valor agregado (VA): es el tiempo de trabajo dedicado a las tareas de producción que transforman el producto de tal forma que el Cliente esté dispuesto a pagar por el producto El tiempo de cambio de modelo (C/O): es el tiempo que toma para cambiar un tipo de proceso a otro. Tiempo de puesta a punto. (Un cambio de color a otro, etc.) El número de personas (NP): el número de personas requeridas para realizar un proceso particular Tiempo Disponible para Trabajar (EN): es el tiempo de trabajo disponible del personal restando descansos por comidas, ir al baño, etc. El plazo de Entrega - Lead Time (LT): es el tiempo que se necesita para que una pieza o producto cualquiera recorra un proceso o una cadena de valor de principio a fin Porcentaje del Tiempo Funcionando (Uptime): porcentaje de tiempo de utilización o funcionamiento de las máquinas. Confiabilidad de la máquina Cada pieza Cada… (CPC): es una medida del lote de producción, cada cuanto cambia de modelo (…cada día, cada turno, cada hora, cada tarima, cada charola, etc.) Determinar qué datos reunir y reunir el mismo conjunto de datos en cada paso del proceso. Las medidas del tiempo siempre deben estar en segundos por consistencia y fácil comparación.

- 40. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA 10)Agregar los símbolos y el número de los operadores 11)Agregar los sitios de inventario y niveles en días de demanda y el gráfico o icono más abajo 12)Agregar las flechas de empuje, de jalar y de primeras entradas primeras salidas. 13)Agregar otra información que pueda ser útil 14)Agregar los datos de tiempo, turnos al día, menos tiempos de descanso y tiempo disponible 15)Agregar las horas de trabajo valor agregado y tiempos de entrega en la línea de tiempo ubicada al pie de los procesos 16)Calcular el tiempo de ciclo de valor agregado total y el tiempo total de procesamiento

- 41. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA

- 42. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA INDICADORES LEAN Disponer de los Key Performance Indicators o (KPI) en español Indicadores Claves de Rendimiento, permite anticiparse a los problemas y que todo el personal de la empresa esté alineado con los objetivos y estrategias de esta. Los Indicadores Lean se agrupan en lo que se llaman cuadros de mando QECDSM, cuyas iniciales simbolizan las variables a medir en el área objeto de estudio. El principal cambio de la metodología Lean al momento de aplicar los indicadores, es que su recolección y análisis debe ser con una periodicidad diaria, y no mensual como lo acostumbran a hacer muchas empresas. La idea es medir, actuar y corregir de forma oportuna, para evitar la generación de desperdicios, mientras que cuando la empresa muestra sus reportes de indicadores al final de cada mes, los problemas pueden agravarse y las soluciones tardías incurren en bajos niveles de eficiencia. El análisis de datos para la evaluación de resultados a través de indicadores es uno de los puntos clave en la implantación de un sistema Lean. La definición de un sistema de indicadores es vital para monitorizar el avance y éxito de la implantación. Los indicadores deben ser fáciles de entender y facilitadores de medidas concretas.

- 43. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA 1. CALIDAD (QUALITY) Suministran información sobre el nivel de calidad de una sección. Puede recoger parámetros como la evolución de los niveles de productos defectuosos, reproceso o mermas, número de quejas de clientes, tasa de devoluciones observada, etc. A continuación, se realiza un listado de los indicadores de calidad más utilizados a la hora de implementar el sistema Lean Manufacturing: Rendimiento Encadenado (RTY) El Rendimiento Encadenado es la probabilidad, de que una unidad de producto pueda pasar a través de una serie de etapas del proceso libre de defectos y reprocesos. En el caso de procesos con múltiples etapas, el RTY se determina multiplicando el “rendimiento a la primera” para cada etapa del proceso (Saghaei et al., 2012). 𝑹𝑻𝒀 = 𝑼𝒏𝒊𝒅𝒂𝒅𝒆𝒔 𝑷𝒓𝒐𝒄𝒆𝒔𝒂𝒅𝒂𝒔 − 𝑫𝒆𝒇𝒆𝒄𝒕𝒐𝒔 − 𝑹𝒆𝒑𝒓𝒐𝒄𝒆𝒔𝒐𝒔 𝑼𝒏𝒊𝒅𝒂𝒅𝒆𝒔 𝑷𝒓𝒐𝒄𝒆𝒔𝒂𝒅𝒂𝒔 𝒖𝒏𝒊𝒅𝒂𝒅𝒆𝒔 𝒖𝒏𝒊𝒅𝒂𝒅𝒆𝒔

- 44. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA

- 45. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA

- 46. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA Defectos Por Millón de Oportunidades (DPMO) El DPMO además de ser un indicador de calidad, también es un indicador que nos permite identificar el nivel Sigma actual de un proceso mediante la medición de los defectos en un lote de producción. El DPMO se utiliza generalmente cuando analizamos productos No Conformes o productos Defectuosos. En este indicador no se cuenta si un solo producto tiene uno o varios defectos, solo se contabiliza el producto como Conforme o No Conforme, tampoco para el cálculo del DPMO es necesario registrar los productos reprocesados

- 47. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA Ejemplo: Determinar el valor del DPMO, si en un lote de producción de 1.000 unidades, se contabilizaron 200 defectos, sin discriminar el tipo de falla o si un producto tenía una o varias fallas. Las causas por la cuales puede un producto resultar No Conforme, son tres, falla en la forma, color y peso incorrectos. 𝑫𝑷𝑴𝑶 = 𝟐𝟎𝟎 𝟏𝟎𝟎𝟎 ∗ 𝟑 ∗ 𝟏, 𝟎𝟎𝟎, 𝟎𝟎𝟎 𝑫𝑷𝑴𝑶 = 𝟔𝟔, 𝟔𝟔𝟕 El DPMO significa que por cada 1.000.000 de productos fabricados hay 66.667 oportunidades de obtener productos defectuosos. Una de las razones por la cual este indicador es tan utilizado en la industria, es porque ayuda a determinar el nivel sigma del proceso, el objetivo de la Calidad Total es alcanzar el nivel seis sigma, para lo cual el valor del DPMO debe ser de 3,4. Para el ejemplo anterior, se puede determinar el nivel sigma del proceso según la tabla 8. Según el valor del cálculo del DPMO cuyo resultado es 66.667, se puede inferir que el proceso actual se encuentra en un nivel sigma aproximadamente de 3, con un rendimiento del proceso en cuanto a la producción de productos conformes aproximado de un 93.32%. Según los expertos en la aplicación de la metodología Six Sigma, el nivel sigma mínimo aceptado de un proceso debe ser de 3.

- 48. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA

- 49. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA Tasa de Devoluciones (RR) 𝑹𝑹 = 𝑵ú𝒎𝒆𝒓𝒐 𝒅𝒆 𝑫𝒆𝒗𝒐𝒍𝒖𝒄𝒊𝒐𝒏𝒆𝒔 𝑷𝒆𝒓𝒊𝒐𝒅𝒐 El período puede ser día, semana o mes. Número de Problemas Reportados (NPR) 𝑵𝑷𝑹 = 𝑵ú𝒎𝒆𝒓𝒐 𝒅𝒆 𝑷𝒓𝒐𝒃𝒍𝒆𝒎𝒂𝒔 𝑹𝒆𝒑𝒐𝒓𝒕𝒂𝒅𝒐𝒔 𝑷𝒆𝒓𝒊𝒐𝒅𝒐 En este indicador se deben hacer varias clasificaciones, la primera es si los problemas son dos por el Cliente o Internos, se deben clasificar en problemas graves, moderados o el período de tiempo puede ser día, semana, mes.

- 50. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA Costos de Mala Calidad Una dimensión importante del rendimiento que no captan las medidas de defectos o de sigma es el impacto monetario de los defectos, llamado Costo de Mala Calidad (CMC), Cost of Poor Quality (COPQ). Si dos procesos resultan ser 3,5 sigma, su rendimiento basado en defectos es aparentemente igual. Sin embargo, al sumarle la pérdida monetaria a los defectos de ambos procesos, se puede hallar que el impacto de un proceso es mayor que el del otro. El objetivo de determinar los costos de mala calidad es el asignar un valor económico a la cantidad de defectos que produce un proceso. Traducir los problemas o defectos a dinero Incluir costos de material, mano de obra y Costos Indirectos de Fabricación (CIF). Los CMC ayudan a encontrar apoyos para las mejoras que proponga el equipo y nos brindarán la atención de algunos directivos que reconocerán un aumento de ingresos o un ahorro de costos en cuanto se perciba.

- 51. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA

- 52. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA

- 53. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA

- 54. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA La fórmula para calcular el OEE está dada por: OEE=Disponibilidad*Desempeño*Calidad [%] Disponibilidad Disponibilidad = (Tiempo Operativo)/(Tiempo Disponible) Donde: Tiempo Disponible: es el tiempo total con el cual se dispone para la fabricación, este tiempo no tiene en cuenta los tiempos de las tareas programadas tales como reuniones, mantenimientos, capacitaciones, descansos, pausas activas entre otros. Tiempo Operativo: es el resultado de restarle al Tiempo Disponible, la totalidad del tiempo de las tareas no programadas o improductivas tales como cambios de matrices o setup, alistamientos, reparaciones o mantenimientos correctivos, reuniones extraordinarias entre otros.

- 55. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA

- 56. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA

- 57. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA Según la información recolectada en el formato, se puede calcular los sub-indicadores de la siguiente forma: Total Tiempo en Jornada Programada (TTJP) = 2760 minutos Total Tiempo en Actividades Programadas (TTAP) = 415 minutos Tiempo Disponible = TTJP – TTAP = 2760 – 415 = 2345 minutos Total Tiempo en Actividades No Programadas (TTANP) = 672 minutos Tiempo Operativo = T. Disponible – TTANP = 2345 – 672 = 1673 minutos 𝑫𝒊𝒔𝒑𝒐𝒏𝒊𝒃𝒊𝒍𝒊𝒅𝒂𝒅 = 𝟏𝟔𝟕𝟑 𝒎𝒊𝒏𝒖𝒕𝒐𝒔 𝟐𝟑𝟒𝟓 𝒎𝒊𝒏𝒖𝒕𝒐𝒔 = 𝟎. 𝟕𝟏𝟑 ≈ 𝟕𝟏. 𝟑%

- 58. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA

- 59. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA

- 60. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA OEE = 0,713 x 0,858 x 0,907 = 0,555 = 55,5% Según los datos e información recolectada, el nivel del OEE es de un 55,5%, el cual es muy bajo, ya que se espera tener en el proceso como mínimo un valor del OEE superior al 85%. Según los datos el mayor problema se centra en el sub-indicador de Disponibilidad, el cual es el más bajo, y si analizamos este indicador las causas de su bajo nivel son los tiempos improductivos referentes a cambios y fallas en maquinaria. De esta forma las estrategias a seguir serán la intervención de este subindicador con la aplicación de las herramientas Lean tales como el SMED (Single Minute Exchange of Die) y el TPM (Total Productive Maintenance).

- 61. PROCESOS DE MANUFACTURA UNIDAD IV: MANUFACTURA ESBELTA