Proyecto de validación de un liofilizador (parte 2)

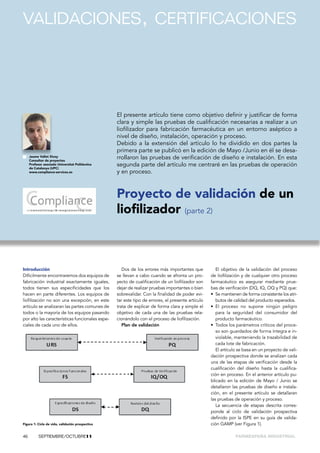

- 1. validaciones, certificaciones Jaume Vallet Xicoy Consultor de proyectos Profesor asociado Universitat Politècnica de Catalunya (UPC) www.compliance-services.es El presente artículo tiene como objetivo definir y justificar de forma clara y simple las pruebas de cualificación necesarias a realizar a un liofilizador para fabricación farmacéutica en un entorno aséptico a nivel de diseño, instalación, operación y proceso. Debido a la extensión del artículo lo he dividido en dos partes la primera parte se publicó en la edición de Mayo /Junio en él se desarrollaron las pruebas de verificación de diseño e instalación. En esta segunda parte del artículo me centraré en las pruebas de operación y en proceso. Proyecto de validación de un liofilizador (parte 2) Introducción Difícilmente encontraremos dos equipos de fabricación industrial exactamente iguales, todos tienen sus especificidades que los hacen en parte diferentes. Los equipos de liofilización no son una excepción, en este artículo se analizaran las partes comunes de todos o la mayoría de los equipos pasando por alto las características funcionales especiales de cada uno de ellos. Figura 1: Ciclo de vida, validación prospectiva 46 SEPTIEMBRE/OCTUBRE11 Dos de los errores más importantes que se llevan a cabo cuando se afronta un proyecto de cualificación de un liofilizador son dejar de realizar pruebas importantes o bien sobrevalidar. Con la finalidad de poder evitar este tipo de errores, el presente artículo trata de explicar de forma clara y simple el objetivo de cada una de las pruebas relacionándolo con el proceso de liofilización. Plan de validación El objetivo de la validación del proceso de liofilización y de cualquier otro proceso farmacéutico es asegurar mediante pruebas de verificación (DQ, IQ, OQ y PQ) que: • Se mantienen de forma consistente los atributos de calidad del producto esperados. • El proceso no supone ningún peligro para la seguridad del consumidor del producto farmacéutico. • Todos los parámetros críticos del proceso son guardados de forma íntegra e inviolable, manteniendo la trazabilidad de cada lote de fabricación. El artículo se basa en un proyecto de validación prospectiva donde se analizan cada una de las etapas de verificación desde la cualificación del diseño hasta la cualificación en proceso. En el anterior artículo publicado en la edición de Mayo / Junio se detallaron las pruebas de diseño e instalación, en el presente artículo se detallaran las pruebas de operación y proceso. La secuencia de etapas descrita corresponde al ciclo de validación prospectiva definido por la ISPE en su guía de validación GAMP (ver Figura 1). Farmespaña INDUSTRIAL

- 3. validaciones, certificaciones Pruebas de verificación de la operación (OQ) El objetivo principal es confirmar que la operación cumple las especificaciones funcionales y los requisitos operativos definidos por el futuro usuario del equipo incluyendo las normativas aplicables. Pruebas comunes en equipos de proceso: • Control de acceso al sistema HMI o SCADA. • Verificación de registros electrónicos. • Verificación de los niveles de acceso al sistema. • Verificación de alarmas. • Verificación del registro de auditoría. • Gestión de recetas. • Generación de informes. • Fallo de potencia. • Fallo de comunicaciones. • Modo de operación manual. • Modo de operación semiautomático. • Ciclo automático de limpieza CIP. • Ciclo automático de esterilización SIP. Pruebas específicas para equipos de liofilización: • Ciclo automático de descarche. • Capacidad de condensación del condensador. • Temperatura final del condensador. • Rango de control de temperatura en placas. • Velocidad de calentamiento en placas. • Tiempo en descender la temperatura en placas. • Uniformidad de temperatura en las placas. • Tiempo de evacuación. • Vacío límite de la instalación. • Ciclo automático de liofilización. Ciclo automático de descarche: El ciclo de descarche tiene como objetivo la eliminación del hielo acumulado en el serpentín del condensador durante el ciclo de liofilización. Las pruebas de validación se centraran exclusivamente en asegurar que el ciclo no compromete la calidad y seguridad del producto. Las condiciones finales del condensador después del descarche (cantidad de agua remanente, cantidad de hielo..) no son significativas a nivel de validación ya que después se realizará un ciclo de limpieza CIP y uno de esterilización SIP que alteraran estas condiciones antes de cargar de nuevo el producto en la cámara. Capacidad de condensación del condensador. La capacidad de condensación del condensador se deberá definir durante las etapas preliminares de especificación del equipo y se deberán diferenciar claramente las siguientes características: • Capacidad de condensación de agua en Kg/h. • Capacidad de almacenamiento de hielo del condensador en kg. Capacidad de condensación de agua en kg/h La capacidad de condensación no es constante, depende de la temperatura en la que está trabajando el condensador o lo que es lo mismo, la temperatura a la que está evaporando el líquido frigorífico. A menor temperatura menor capacidad de condensación (ver Figura 2). Teniendo en cuenta que durante las etapas de secado primario y secundario la temperatura del condensador estará siempre por debajo de -40ºC para evitar la contaminación de las bombas de vacío, es importante que el fabricante especifique la Figura 2: Capacidad de condensación respecto la temperatura 48 SEPTIEMBRE/OCTUBRE11 capacidad de condensación a una temperatura típica de secado primario (p.e. -50ºC) y a una temperatura típica de secado secundario (p. e. -80ºC). Para poder verificar que el equipo cumple con la especificación realizada se deberá simular un ciclo de liofilización cargando las placas del liofilizador con una masa de agua conocida. Después de realizar su congelación se pasará a secado primario y mediante la regulación de temperatura de placas se provocará un flujo de vapor sublimado que mantenga el condensador a la temperatura en la que el fabricante del equipo ha especificado su capacidad de condensación para secado primario. Una vez sublimada toda el agua cargada inicialmente en la cámara se determinará el tiempo de secado primario transcurrido. Para calcular el caudal, se dividirá la cantidad de agua cargada inicialmente (kg) entre el tiempo de secado primario transcurrido (h). La misma operación se realizará también manteniendo el condensador a la temperatura de secado secundario en la que el fabricante del equipo ha especificado la capacidad de condensación. Capacidad de almacenamiento de hielo del condensador en kg. La capacidad de almacenamiento de hielo del serpentín depende básicamente de su superficie exterior. El fabricante del equipo debe especificar la capacidad de almacenamiento con un espesor de hielo determinado (ver Figura 3). Conociendo la superficie exterior del serpentín y el espesor de hielo especificado se puede calcular el volumen de hielo, aplicando una simple operación matemática. Esta afirmación parece cierta e impecable pero supone que el hielo se reparte de forma uniforme por todo el serpentín o lo Figura 3: Espesor de hielo del serpentín Farmespaña INDUSTRIAL

- 5. validaciones, certificaciones que es lo mismo que el flujo de vapor no crea caminos preferentes a través del serpentín que hagan que el hielo se deposite en el serpentín de forma no uniforme. Durante la validación se deberá verificar mediante una inspección visual que al final de un ciclo de liofilización el hielo se reparte de forma uniforme a través del serpentín. Figura 4: Entrada y salida de fluido en el castillo de placas Temperatura final del condensador. Como se ha comentado en el punto, La temperatura final del serpentín del “Capacidad de condensación del condencondensador o lo que es lo mismo la temsador” la capacidad de refrigeración desperatura mínima que puede alcanzar el ciende a medida que baja la temperatura serpentín del condensador es un dato imdel fluido a enfriar (en el caso de refrigeraportante y se deberá determinar en las prición a través de compresores). Es por este meras etapas de especificación del equipo. motivo que la velocidad de enfriamiento en Nos determina el límite de temperatura al placas no es constante y se define como el que puede evaporar el grupo frigorífico en tiempo necesario en disminuir la temperacondiciones óptimas y las fugas caloríficas tura en un intervalo determinado (normalque tiene el condensador sin estar condenmente entre +20ºC a -40ºC). sando vapor de agua. El tiempo de disminución de la temperaDurante la validación se deberá verificar tura se deberá verificar durante la validación. la temperatura final del serpentín al final de Uniformidad de temperatura en las un ciclo de liofilización. placas. Rango de control de temperatura en La circulación de fluido térmico a través placas. de las placas de la cámara se debe realiEl rango de control de temperatura en zar de forma que el fluido alcance toda la las placas es un parámetro importante que superficie efectiva de cada una de ellas. El se deberá definir en las etapas iniciales de fluido entra en el castillo de placas en paradiseño. La temperatura mínima se podrá lelo de forma que la temperatura de entrautilizar en las etapas de congelación y la da y salida de cada una de las placas debe temperatura máxima en las etapas de seser la misma. cado especialmente en secado secundario El objetivo principal de verificar la uniforsiempre y cuando el producto lo permita. midad de temperatura entre las placas es Durante la validación se deberá introduasegurar la correcta circulación del fluido cir como valor de consigna la temperatura térmico por toda la superficie de cada una máxima y mínima especificada por el fabriellas sin crear caminos preferentes. cante y verificar que el equipo es capaz de La forma de realizar la prueba tiene conalcanzarlas y sobretodo de mantenerlas. secuencias importantes en los resultados Velocidad de calentamiento en placas. obtenidos. El calentamiento del fluido térmico que Para verificar la uniformidad de tempecircula a través de los canales interiores de ratura se instalan una serie de sensores de las placas normalmente se realiza mediante temperatura repartidos en la superficie de una resistencia eléctrica. La potencia calorícada una de las placas. Como norma no fica que proporciona la resistencia es consescrita se instalan cinco sensores por placa tante e independiente de la temperatura cubriendo las cuatro esquinas y el centro. del fluido. Es por este motivo que la velociEn la verificación se debe incluir la placa de dad de calentamiento de placas se especifiradiación superior. ca como un valor en unidades de ºC/min. Se La prueba se debe realizar a como mínitrata de un valor importante y deberá ser esmo en tres temperaturas, temperatura de pecificado en las etapas iniciales de diseño. congelación, temperatura de secado primaDurante la validación se deberá realizar rio y temperatura de secado secundario cuuna rampa de subida de temperatura con briendo el rango de control de temperatura. el equipo vacío y verificar la velocidad de ¿Cuál es la presión adecuada para realisubida de la temperatura del fluido. zar la prueba? Tiempo en descender la temperatura Si se quiere simular las condiciones de en placas. proceso se debería probar la temperatura 50 SEPTIEMBRE/OCTUBRE11 de congelación a presión atmosférica y las temperaturas de secado primario y secundario en un entorno de vació por debajo de los 0,1 mbar. Pero realmente para ver el comportamiento de la temperatura de las placas lo más efectivo es realizar la prueba en condiciones de vacío, ya que de esta forma aislamos las placas de su entorno. Si se realiza la prueba de uniformidad de temperatura a presión atmosférica el aire del interior de la cámara se calienta o enfría de forma solidaria a las placas creando una inercia mucho más lenta a los cambios de temperatura y mejorando la uniformidad de temperatura. A parte de la metodología también es muy importante definir correctamente el criterio de aceptación. Para ello deberemos conocer la incertidumbre de medida de las sondas utilizadas así como el tiempo máximo permitido para alcanzar la uniformidad especificada. Tiempo de evacuación. El tiempo necesario para bajar la presión en el grupo cámara condensador desde presión atmosférica hasta valores de secado primario (0,1 mbar) es un parámetro que se debe definir por parte del proveedor en las primeras etapas de especificación del equipo. Su verificación se realizará siempre con el condensador por debajo de -40ºC simulando condiciones de proceso. Vacío límite de la instalación. El vacío límite de la instalación viene determinado por las bombas de vacío instaladas, la temperatura del condensador y las posibles fugas existentes en la instalación. La presión total del grupo cámara condensador la podemos separar en dos presiones parciales aquella que ejercen los gases condensables (básicamente vapor de agua) y los gases incondensables (básicamente oxígeno y nitrógeno). Ptotal=Pcondensables+ Pincondensables La presión de gases condensables disminuye por la condensación del vapor de agua en las paredes del serpentín. Su presión final corresponde a la presión de saturación del agua a la temperatura del serpentín (ver tabla 1). La presión de gases incondensables disminuye por el efecto de evacuación ejercicio por las bombas de vacío. Su caudal de evacuación disminuye al disminuir la presión del entorno. Cuando el caudal de fuga (entrada de aire al grupo cámara condensaFarmespaña INDUSTRIAL

- 7. validaciones, certificaciones Las pruebas de verificación deben apoyarse siempre en un conocimiento profundo del proceso a realizar y también del equipo que llevará a cabo el proceso Tabla 1: Presión de saturación del agua a diferentes temperaturas dor) se iguala al caudal de evacuación de la bomba de vacío, se alcanza el vacío límite de la instalación. La verificación del vacío límite de la instalación tiene como objetivo principal verificar que el rendimiento de las bombas de vacío es el correcto y que el sistema no tiene fugas significativas. Es por este motivo que durante la prueba deberemos tener la temperatura de condensador suficientemente baja como para despreciar la influencia de gases condensables en la presión total. Ciclo automático de liofilización. El sistema de control de la gran mayoría de liofilizadores permite la creación del ciclo de liofilización para cada uno de los productos y/o configuraciones mediante una receta donde se deben detallar todos los parámetros de temperatura, presión y tiempo para cada una de las etapas de congelación, secado primario y secundario así como las opciones de carga, descarga y seguridades. El correcto funcionamiento del sistema de control del equipo durante el ciclo automático de liofilización es un aspecto muy crítico y se debe verificar su correcto funcionamiento mediante la ejecución de un ciclo automático que incluya todas las opciones disponibles. Pruebas de verificación en proceso PQ El objetivo principal es confirmar que el equipo es capaz de de realizar el proceso de liofilización y los procesos auxiliares de forma segura y reproducible según se establece en el documento de requerimientos de usuario URS. Los procesos que se realizan en un liofilizador se muestran en la Figura 5. En el presente artículo nos centraremos en el proceso de liofilización. Su verificación se basa en dos premisas esenciales: • El producto se puede producir de forma segura y reproducible. 52 SEPTIEMBRE/OCTUBRE11 • El producto se puede producir manteniendo su esterilidad. Para ello se realizaran dos pruebas de verificación: • Ciclos de validación en proceso. • Estudios de simulación de mantenimiento de esterilidad. Validación en proceso de liofilización: Al finalizar cada uno de los ciclos de liofilización se debe analizar el producto. Se analizará el producto ubicado en diferentes partes del equipo para poder asegurar que no existen variaciones entre ellos. La conformidad del producto respecto las especificaciones debe incluir: • Altura de la pastilla. • Color y uniformidad. • Características de disolución. Figura 5: Procesos asociados al equipo de liofilización • Humedad residual. • Estabilidad. • Propiedades químicas. Las pruebas se realizarán en diferentes lotes con el objetivo de evaluar la repetitividad de los resultados obtenidos. Estudios de simulación de mantenimiento de esterilidad. El objetivo de la prueba es demostrar que el proceso es capaz de producir productos estériles en un entorno aséptico. Se realizará una simulación del proceso de liofilización con un producto de prueba, según las siguientes etapas: • Cargar el liofilizador de forma normal con el producto estéril en viales pre-taponados. • Realizar un vacío de 500 mbar (vacío mayores podrían hacer hervir el producto). • Ventear la cámara hasta presión atmosférica • Repetir los pulsos de vacío 2 o más veces. • Cerrar los viales mediante el sistema de “stoppering”. • Descargar los viales de forma normal. Este proceso simula las turbulencias de aire durante el ciclo de liofilización, que son el peor caso (worst case) para el mantenimiento de la esterilidad. Una vez incubados los viales se podrá determinar su esterilidad después del ciclo. Conclusiones En la segunda parte del artículo me he centrado en definir brevemente algunas de las pruebas de verificación más comunes que se deben llevar a cabo durante las etapas de verificación de la operación y en proceso. No pretende ser una pauta de cómo afrontar un proceso de validación de un liofilizador sino que intenta profundizar en el conocimiento del porqué se realizan algunas pruebas. Las pruebas de verificación deben apoyarse siempre en un conocimiento profundo del proceso a realizar y también del equipo que llevará a cabo el proceso. Espero que este artículo aporte conocimiento al lector ayudándolo a profundizar en la comprensión de la liofilización y su validación. Farmespaña INDUSTRIAL