Aleaciones

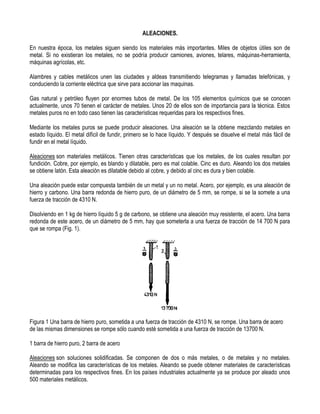

- 1. ALEACIONES. En nuestra época, los metales siguen siendo los materiales más importantes. Miles de objetos útiles son de metal. Si no existieran los metales, no se podría producir camiones, aviones, telares, máquinas-herramienta, máquinas agrícolas, etc. Alambres y cables metálicos unen las ciudades y aldeas transmitiendo telegramas y llamadas telefónicas, y conduciendo la corriente eléctrica que sirve para accionar las maquinas. Gas natural y petróleo fluyen por enormes tubos de metal. De los 105 elementos químicos que se conocen actualmente, unos 70 tienen el carácter de metales. Unos 20 de ellos son de importancia para la técnica. Estos metales puros no en todo caso tienen las características requeridas para los respectivos fines. Mediante los metales puros se puede producir aleaciones. Una aleación se la obtiene mezclando metales en estado líquido. El metal difícil de fundir, primero se lo hace líquido. Y después se disuelve el metal más fácil de fundir en el metal líquido. Aleaciones son materiales metálicos. Tienen otras características que los metales, de los cuales resultan por fundición. Cobre, por ejemplo, es blando y dilatable, pero es mal colable. Cinc es duro. Aleando los dos metales se obtiene latón. Esta aleación es dilatable debido al cobre, y debido al cinc es dura y bien colable. Una aleación puede estar compuesta también de un metal y un no metal. Acero, por ejemplo, es una aleación de hierro y carbono. Una barra redonda de hierro puro, de un diámetro de 5 mm, se rompe, si se la somete a una fuerza de tracción de 4310 N. Disolviendo en 1 kg de hierro líquido 5 g de carbono, se obtiene una aleación muy resistente, el acero. Una barra redonda de este acero, de un diámetro de 5 mm, hay que someterla a una fuerza de tracción de 14 700 N para que se rompa (Fig. 1). Figura 1 Una barra de hierro puro, sometida a una fuerza de tracción de 4310 N, se rompe. Una barra de acero de las mismas dimensiones se rompe sólo cuando esté sometida a una fuerza de tracción de 13700 N. 1 barra de hierro puro, 2 barra de acero Aleaciones son soluciones solidificadas. Se componen de dos o más metales, o de metales y no metales. Aleando se modifica las características de los metales. Aleando se puede obtener materiales de características determinadas para los respectivos fines. En los países industriales actualmente ya se produce por aleado unos 500 materiales metálicos.

- 2. “Una aleación es una sustancia que tiene propiedades metálicas y está constituida por dos o más elementos químicos, de los cuales por lo menos uno es metal.” Una aleación metálica es un agregado cristalino íntimo de dos o más metales o de metales y no metales que en estado sólido tienen propiedades metálicas y que son totalmente miscibles en estado líquido. LOS COMPONENTES SE PUEDEN UNIR ENTRE SÍ POR: •Mezcla •Combinación química •Solución sólida Cuando se mezclan componentes que cristalizan según la misma red cristalina se denomina disolvente al que interviene en mayor proporción y soluto al que lo hace en menor proporción. Cuando los componentes cristalizan en distinta red, se llama disolvente a aquel que cristaliza en la misma red que lo hace la aleación, aunque sea el que interviene en menor proporción y soluto al que cristaliza en distinta red que la aleación. Cristales simples o de componentes puros: En este caso la aleación llamada eutéctica es una mezcla íntima de cristales formada cada uno de ellos de un solo componente puro. Estas aleaciones son de poca aplicación práctica debido a sus bajas propiedades mecánicas. Cristales de elementos compuestos: Estos cristales están formados por compuestos químicos de los componentes donde no es posible distinguir separadamente los componentes originales como en el carburo de hierro que le aporta dureza a los aceros que lo contienen.

- 3. Cristales de solución sólida: Llamada así por semejanza con las soluciones líquidas. Están formados por una solución sólida de los componentes puros o por uno de ellos y un compuesto químico de ambos. Se forman debido a la solubilidad de los componentes en el estado sólido. PROPIEDADES Dependen de su composición y del tamaño, forma y distribución de sus fases o microconstituyentes. La adición de un componente aunque sea en muy pequeñas proporciones, incluso menos de 1% pueden modificar intensamente las propiedades de dicha aleación. Presentan brillo metálico y alta conductibilidad eléctrica y térmica, aunque usualmente menor que los metales puros. Las propiedades físicas y químicas son, en general, similares a la de los metales, sin embargo las propiedades mecánicas tales como dureza, ductilidad, tenacidad etc. pueden ser muy diferentes a las que pueden tener los componentes de forma aislada Las aleaciones no tienen una temperatura de fusión única, dependiendo de la concentración, cada metal puro funde a una temperatura, coexistiendo simultáneamente la fase líquida y fase sólida. Hay ciertas concentraciones específicas de cada aleación para las cuales la temperatura de fusión se unifica. Esa concentración y la aleación obtenida reciben el nombre de eutéctica, y presenta un punto de fusión más bajo que los puntos de fusión de los componentes. Las ventajas de las aleaciones frente a metales puros: Mayor dureza y resistencia a la tracción. Mayor resistencia al roce y a la corrosión. Menor temperatura de fusión que uno de los componentes, por tanto, mayor colabilidad.

- 4. Inconvenientes: Menor conductividad eléctrica y térmica. Menos dúctiles y maleables. PROCESO DE OBTENCIÓN Históricamente para la obtención de una aleación se mezclan los diversos elementos llevándolos a temperaturas tales que sus componentes se fundan y dejando luego solidificar la solución líquida formando una estructura granular cristalina apreciable a simple vista o con el microscopio óptico La pulvimetalurgia desarrollada más recientemente, ha alcanzado gran importancia en la preparación de aleaciones con características especiales. En este proceso, se preparan las aleaciones mezclando los materiales secos en polvo, prensándolos a alta presión y calentándolos después a temperaturas justo por debajo de sus puntos de fusión. El resultado es una aleación sólida y homogénea. Los productos hechos en serie pueden prepararse por esta técnica abaratando mucho su costo. Otra técnica de aleación es la implantación de ion, que ha sido adaptada de los procesos utilizados para fabricar chips de ordenadores o computadoras. Sobre los metales colocados en una cámara de vacío, se disparan haces de iones de carbono, nitrógeno y otros elementos para producir una capa de aleación fina y resistente sobre la superficie del metal. Bombardeando titanio con nitrógeno, por ejemplo, se puede producir una aleación idónea para los implantes de prótesis Procesos de fusión Los componentes se calientan en un horno a una temperatura superior a las de fusión, se logra una mezcla homogénea y posteriormente se reduce la temperatura hasta que solidifican de nuevo. Electrólisis Si el electrolito contiene en disolución cationes de los elementos que queremos alear, con el paso de una corriente eléctrica dichos iones se depositarán sobre el cátodo.

- 5. Compresión Mediante un proceso similar a la sinterización, se mezclan los materiales en forma de polvo o virutas, se aumenta la presión y se calienta la mezcla hasta temperaturas inferiores a la de fusión. Implantación de iones El metal, colocado en una cámara de vacío, se disparan haces de iones de carbono, nitrógeno y otros elementos para producir una capa de aleación fina y resistente sobre la superficie del metal. TIPOS DE ALEACIONES En ingeniería las aleaciones pueden dividirse en dos tipos: ferrosas y no ferrosas. LAS ALEACIONES FERROSAS Tienen al hierro como su principal metal de aleación, los aceros son aleaciones ferrosas, son importantes principalmente por su costo relativamente bajo y la variedad de aplicaciones por sus propiedades mecánicas. Los aceros inoxidables son las aleaciones ferrosas más importantes a causa de su alta resistencia a la corrosión en medios oxidantes, para ser un acero inoxidable debe contener al menos 12% de cromo. Los hierros para fundición son otra familia industrialmente importante de las aleaciones ferrosas. Son de bajo costo y tienen propiedades especiales tales como un buena moldeabilidad, resistencia a la corrosión, al choque térmico, al desgaste y durabilidad. LAS ALEACIONES NO FERROSAS Tienen un metal distinto del hierro. Las aleaciones de aluminio son las más importantes entre las no ferrosas principalmente por su ligereza, endurecibilidad por deformación, resistencia a la corrosión y su precio relativamente bajo. Otras aleaciones no ferrosas son las de magnesio, titanio y níquel. Las de magnesio son excepcionalmente ligeras y tienen aplicaciones aeroespaciales.

- 6. LAS ALEACIONES DE TITANIO Son caras, pero tienen una combinación de resistencia y ligereza que no es asequible para cualquier otro sistema de aleación y por esta razón se usan ampliamente en las piezas estructurales de los aviones. LAS ALEACIONES DE NÍQUEL Presentan una gran resistencia a la corrosión y oxidación y son por tanto son usadas comúnmente en los procesos industriales químicos y de petróleos. Con la mezcla de níquel, cobalto y cromo se forma la base para las súper aleaciones de níquel, necesarias para las turbinas de gas de aviones de propulsión a chorro y algunas baterías eléctricas. ALEACIONES MÁS COMUNES Las aleaciones más comunes utilizadas en la industria son: Acero Alnico Alpaca Bronce Constantán Cuproníquel Magal Magnam Magzinc Nicrom Nitinol Oro blanco Peltre Plata de ley Zamak Latón o Cuzin Pilin

- 7. Los materiales metálicos se clasifican en materiales de hierro y materiales metálicos no ferrosos. El amplio grupo de los materiales metálicos no ferrosos se subdivide según las masas específicas en materiales de metales ligeros y de metales pesados (véase la Tabla 1). Tabla 1. Clasificación de los materiales metálicos metales ligeros Metales ligeros y aleaciones de metales ligeros son de una masa específica de menos de 5g/cm3. Características de materiales metálicos Robustez Cada material metálico se compone de partículas elementales: los átomos y moléculas. Están unidas por cohesión. Para cortar un metal es necesario superar esta fuerza de cohesión. El material opone a la separación una resistencia interior. Esta resistencia interior se llama robustez. La robustez es la resistencia que opone un material a la separación. Deformación elástica y plástica Objetos metálicos, sometidos a una fuerza, no siempre son separados; no hacen más que cambiar su forma. Si se sujeta una chapa de acero en el tornillo de banco (Fig. 2), con poca fuerza de la mano se puede doblar un poco el extremo libre. Ha cambiado la forma. Si se suelta la chapa de acero, ésta vuelve a la posición de partida. En este caso la deformación queda tanto tiempo cuanto la chapa de acero queda sometida a la fuerza. Es una deformación elástica. Figura 2. Una fuerza pequeña no causa una deformación permanente. Acabada la acción de la fuerza, la barra - debido a su elasticidad- obtiene la forma original. 1 la barra se deforma por la fuerza 2 la barra ha obtenido su forma original

- 8. La elasticidad es la característica del material de volver a adquirir la forma original, cuando se acaba la fuerza agente. Debido a las fuerzas de cohesión las partículas elementales del material vuelven a su posición original, cuando cesa la fuerza a la cual estaba sometido el material. Pero bajo otras condiciones las partículas elementales no vuelven a su posición original. En caso que el extremo libre de la chapa de acero sea sometido a una fuerza más grande, resultará una deformación roas intensa. Cuando cesa esta fuerza, se queda la deformación en parte o total (Fig. 3). Es una deformación plástica. Figura 3. Si se aplica una fuerza más grande, la deformación será permanente. La deformación es plástica. La plasticidad es la característica del material de mantener la forma que le fue dada por una fuerza. No hay un material totalmente rígido; ya el esfuerzo mes mínimo causa una deformación. Se puede medirla con los respectivos aparatos. Carga máxima Es bien sabido que en un alambre de acero se puede colgar cargas más pesadas que en un alambre de aluminio del mismo diámetro que el de acero. Se puede determinar la carga máxima de los dos alambres cargándolos con pesas hasta que se rompan (Fig. 4). Figura 4 Acero es de una robustez mayor que el aluminio. 1 alambre de aluminio, 2 alambre de acero Se ve que la carga máxima del alambre de acero es cinco veces más grande que la del alambre de aluminio, o sea la resistencia a la tracción del alambre de acero es cinco veces más grande que la del alambre de aluminio del mismo diámetro.

- 9. Determinando la carga máxima de alambres de un diámetro doble en comparación con él de la Fig. 4., se nota que la carga máxima del alambre de acero y del de aluminio es cuatro veces más grande que la del dicho ensayo. ¿Cómo pasa eso? La Fig. 5 enseña que un alambre del diámetro doble tiene una sección transversal cuatro veces más grande. O sea en esta área de sección están enfrentadas cuatro veces más partículas elementales. Entre ellas actúan cuatro veces más fuerzas que en el área del simple diámetro. Figura 5. Un área de círculo de doble diámetro es de un área cuádrupla en comparación con un círculo de diámetro no duplicado. El esfuerzo de tracción máx de un cuerpo depende del material y del área de sección del cuerpo. Para comparar los esfuerzos máximos a diversos materiales, hay que hacer los ensayos con cuerpos de la misma área de sección. Para metales se determinó un área de sección de 1 mm2. El esfuerzo de tracción máx. a un cuerpo de un determinado material y de un área de sección de 1 mm2 se llama resistencia a la tracción. El parámetro de que un acero es de una resistencia a la tracción o de 420 N/mm2 ó 420 MPa nos dice que un alambre de este acero de un área de sección de 1 mm2 se rompe cuando sea sometido a un esfuerzo de tracción de 420 N. Conociendo la resistencia a la tracción de un material se puede calcular el esfuerzo de tracción máx de una barra de este material multiplicando la resistencia a la tracción con el área de sección de la barra. Una de las características de los metales que más se indica, es la resistencia a la tracción. Pero para la construcción de máquinas son de importancia también otros tipos de resistencia. La Tabla 2 enseña estos tipos de resistencia.

- 10. Tabla 2. Resistencias A cada tipo de resistencia del mismo material corresponde otro valor de resistencia. P.E., un acero de una resistencia a la tracción de 420 MPa tiene una resistencia al cizallamiento de 336 MPa. Viscosidad y bronquedad Se sujetará una barra de vidrio. Un instrumento de medición indica que la barra es elástica en caso de un pequeño esfuerzo Figura 6. Comportamiento de un material quebradizo (vidrio) a) La barra de vidrio, sometida a una fuerza pequeña, es elástica. b) Sometida a una fuerza más grande, se rompe. No se ha producido una deformación plástica.

- 11. (Fig. 6). Si se aumenta el esfuerzo, la barra de vidrio se rompe sin que se hubiera deformado plásticamente. El límite de rotura y el límite de elasticidad están muy cerca el uno del otro. Materiales que se comportan de dicha manera, cuando estén sometidos a la tracción, presión o flexión, se llaman materiales broncos. Materiales que repetidas veces se dejan deformar plásticamente, se llaman materiales viscosos (Fig. 7). Figura 7. Una barra de una material tenaz, es posible deformarla repetidas veces. Unos materiales viscosos son, por ejemplo,: plomo, cobre, aluminio y acero. Unos materiales broncos son, por ejemplo: vidrio, porcelana, fundición de hierro y acero templado. Dureza La dureza es la resistencia que opone un material para evitar que penetre un cuerpo de un material más duro. En la superficie de un tubo de plomo se puede grabar una ranura con una chapa de aluminio. La chapa de aluminio penetra en el plomo, porque aluminio es roes duro que plomo. Pero con la chapa de aluminio no se puede grabar una ranura en una chapa de acero. Aluminio es más blando que acero. Al contrario, con la chapa de acero se puede grabar una ranura en la chapa de aluminio y en el tubo de plomo. De estos tres materiales es el acero que más duro es. En la Fig. 8 están clasificados los metales según su dureza, de modo que él a la izquierda es más duro que él a la derecha. Figura 8. Algunos metales clasificados según su dureza. La dureza disminuye desde la izquierda hacia la derecha. Conductibilidad térmica La conductibilidad térmica es la capacidad de un material de transferir calor dentro del material de un lugar al otro.

- 12. Figura 9. El cobre conduce el calor mejor que el aluminio. El aluminio conduce el calor mejor que el acero. 1 barra de cobre, 2 barra de aluminio, 3 barra de acero, 4 mechero de gas, 5 fósforo En la Fig. 9 se ve un aparato, mediante el cual se puede comprobar la conductibilidad térmica de diversos metales. En una chapa de acero redonda están fijadas con remaches una tira de chapa de cobre, una de aluminio y una de acero. Las tres tiras son de la misma longitud. En cada uno de los extremos libres hay un fósforo. La cabeza del fósforo está sobre la chapa. Si se calienta la chapa de acero en el medio con una llama de gas, las tres tiras de chapa conducen el calor hacia los fósforos. Sube la temperatura dentro de las cabezas de los fósforos. En el momento en que se alcanza la temperatura de encendido de las mismas, se encienden. Primero se enciende el fósforo de la chapa de cobre, un poco más tarde el de la chapa de aluminio y por fin, el de la chapa de acero. Se deduce que la conductibilidad térmica del cobre es más grande que la del aluminio y la del alumino es más grande que la del acero. En la Fig. 10 están clasificados algunos metales según su conductibilidad térmica. La conductibilidad térmica del cobre es diez veces más grande que la del acero. Figura 10. Conductibilidad térmica de algunos metales (cuanto más larga es la raya roja, tanto más grande es la conductibilidad térmica) 1 acero, 2 bronce, 3 latón, 4 duraluminio, 5 aluminio, 6 cobre, 7 plata

- 13. Conductibilidad eléctrica La conductibilidad eléctrica es la capacidad de los materiales de transmitir cargas eléctricas. Figura 11. La conductibilidad eléctrica depende de la estructura de los metales 1 fuente de tensión 2 aislador 3 amperímetro Hay conductores, semiconductores y no conductores (no conductores se llaman también aisladores). Por dentro de alambres de diversos metales, del mismo diámetro y de la misma longitud, fluye una corriente de la misma tensión, pero de distinta intensidad (Fig. 11). Cuanto peor es la conductibilidad eléctrica del material, tanto menor es la intensidad de la corriente indicada por el instrumento de medición. Pruebas de materiales metálicos Objetivo de la prueba Diversos tipos de acero no se los puede calificar con los ojos, porque se parecen mucho. Así que se podría tomar uno por el otro, lo que tendría consecuencias graves. Ejemplo: Un eje de cigüeñal no se lo produce de un acero altamente aleado, sino -por equivocación- de un acero de construcción en general. Puesta en marcha la máquina, en la cual está instalado el eje, el eje se rompe. La falla de la máquina y los arreglos necesarios causan altos gastos adicionales. Además, la rotura del eje puede causar un accidente muy grave. Por eso es necesario determinar mediante procedimientos de comprobación las características de los materiales. Muchas veces asimismo es necesario averiguar si un material que está a la disposición sirve para el respectivo uso, si es suficiente su resistencia a la tracción o su dureza ó si es apropiado para un determinado tratamiento (doblar, soldar, forjar).

- 14. Muchas empresas tienen un laboratorio, en el que son examinados profundamente los materiales por parte de especialistas. Pero también en el mismo taller es posible realizar simples procedimientos de comprobación. Pero no resulta más que la indicación de que un material sirve para ciertos fines o no. En el laboratorio, en cambio, se averiguan los índices necesarios para diversos cálculos. Procedimientos de prueba en el laboratorio Determinación de la resistencia a la tracción Figura 12. Máquina de ensayos de rotura para determinar la resistencia a la tracción de barras La resistencia a la tracción se la determina mediante una maquina de ensayos de ruptura. Es una maquina especial para comprobar materiales (Fig. 12). En esta máquina se sujeta una barra de prueba de una forma determinada. La barra es sometida a una fuerza de tracción que aumenta proporcionadamente hasta que se rompa la barra. La barra, estando sometida a la tracción es dilatada (alargada). Un dispositivo especial de la máquina registra un diagrama del esfuerzo/alargamiento (Fig. 13). Mediante este diagrama es posible determinar los índices del material, por ejemplo, el limite de elasticidad y la resistencia a la tracción. Figura 13. Máquina de ensayos de rotura, esquema 1 barra de ensayo, 2 alimentación de aceite de presión, 3 manómetro, 4 diagrama fuerza-extensión

- 15. Resiliencia Máquinas y vehículos no sólo son sometidos a esfuerzos en reposo, sino también a choques y golpes. Especialmente arriesgadas están las áreas de sección en entalladuras. Mediante ensayos de resiliencia se comprueba si un material es capaz de compensar choques. Figura 14. Aparato para ensayos de resiliencia a prueba en el dispositivo de fijación b martillo de péndulo Una pieza de ensayo ranurada, de dimensiones determinadas (Fig. 14), será destruida con un martillo de péndulo. Este martillo (Fig. 14.) será levantado hasta una altura determinada. Este martillo levantado posee una capacidad de trabajo que es el producto de la altura y de la gravedad del martillo de péndulo. En el momento en que el martillo de péndulo se choca contra la pieza de ensayo, una parte de esta capacidad de trabajo se necesita para destruir la prueba. La capacidad de trabajo restante sirve para levantar el martillo a la altura de “marcha en inercia”. El trabajo de golpe es la diferencia de la capacidad de trabajo total y la capacidad de trabajo restante.La comprobación mediante ensayo de resiliencia permite comparar la resistencia de diversos materiales. Prueba de la dureza según Brinell Una bola templada, de un diámetro O, es aplicada a presión con una fuerza de comprobación F al material a comprobar (Fig. 15). D = 10 mm, F = 30 000 N, en general. Figura 15. Esquema del ensayo de la dureza según Brinell 1 bola, 2 pieza

- 16. La prueba de la dureza se la hace mediante una prensa especial (Fig. 16.). El diámetro de la impresión de la bola se lo mide con una lupa de medición. A base del diámetro se lee el Índice de dureza en las respectivas tablas. Cuanto más grande el índice de dureza, tanto más grande la dureza del material comprobado. Figura 16. Prensa Brinell Como la bola penetrante siempre tiene que ser más dura que el material a comprobar, el método Brinell no sirve para aceros templados. Prueba de la dureza según Vickers La prueba de la dureza según Vickers se parece mucho a la según Brinell. En vez de la bola de acero templado se usa un diamante piramidal. Mediante un aparato de medición óptico se mide el valor medio de las dos diagonales de la impresión de la pirámide (Fig. 17.). Mediante esta medida se lee el índice de dureza HV en las respectivas tablas. Figura 17. Esquema del ensayo de la dureza según Vickers 1 diamante piramidal, 2 pieza Cuanto más grande es el índice de dureza, tanto más grande es la dureza. La prueba de la dureza según Vickers sirve bien para materiales duros y blandos.

- 17. Prueba de la dureza de rebote según Shore Un pequeño martillo de una punta de diamante redondeada se cae de una altura determinada dentro de un tubo de vidrio sobre el material a comprobar. Debido a la elasticidad del material a comprobar el martillo da un salto para atrás. Se mide la altura del salto atrás “h”. Esta depende de la dureza del material a comprobar (Fig. 18.). Cuanto más duro es el material, tanto más grande es la altura del salto para atrás. Figura 18. Esquema del ensayo de la dureza según Shore Este método sirve de preferencia para comprobar después del templado de materiales de acero si todas las piezas son de la misma dureza. Prueba sobre grietas superficiales Mediante líneas de campo magnético se puede demostrar grietas finas en la superficie de una pieza, las que son difíciles de ver con los ojos. La premisa es que la pieza es de un material que es atraído por un imán, por ejemplo, acero. A la pieza se le aplica una mezcla de polvo de hierro y petróleo, y después se sujeta la pieza entre las alas de un imán eléctrico. Las líneas del campo magnético, que penetran la pieza, se chocan contra las grietas que les son obstáculos y las evaden fuera de la pieza. Aquí se acumula el polvo de hierro (Fig. 19). De esta manera no se comprueban más que defectos en la superficie o directamente debajo de la misma. Figura 19. Esquema de la comprobación de grietas en las superficies de la pieza mediante líneas del campo magnético 1 pieza, 2 electroimán, 3 líneas del campo magnético, 4 acumulación de polvo de hierro, 5 grieta

- 18. Metales férreos Generalidades Hierro químicamente puro no sirve para nada en la técnica, pues es demasiado blando. En la técnica se usa hierros aleados. Las adiciones para la aleación son metálicas (manganeso, cobre, níquel, etc.) o no metálicas (carbono, silicio, azufre, etc.). La adición más importante para aleaciones es el carbono. Los metales férreos mas conocidos son acero y fundición de hierro. Ambos materiales se obtienen de hierro bruto. El hierro bruto se lo obtiene en el alto horno de mineral de hierro Minerales de hierro Mineral de hierro es una roca ferrífera que se encuentra en muchas regiones de la tierra. La mayoría de los yacimientos se hallan a profundidades grandes. El hierro dentro de la roca no lo hay de forma elemental, sino es un compuesto químico. De acuerdo con el respectivo compuesto químico se clasifican varios minerales de hierro (Tabla 4). Tabla.4. Los minerales más importantes La mayoría de los minerales son preparados antes de que lleguen al alto horno. Primero se separa la roca que no tiene hierro y se tritura el mineral propiamente dicho para obtener pedazos de un tamaño determinado. Lavando se separa la arena y la arcilla. Después es calcinado el mineral, o sea es calentado mucho en presencia de aire. Se evapora el agua y los compuestos químicos FeO(OH) y FeCO3 se convierten en óxido de hierro. En la calcinación disminuye de un tercio el peso del mineral - se ahorran gastos de transporte. Obtención del hierro bruto El mineral preparado sigue siendo tratado en el alto horno: el hierro es separado del compuesto químico, es separado por fundición de la roca.

- 19. Figura 21. Esquema de un alto horno 1 alto horno 2 calentador Cowper 3 conducción del aire 4 toberas del aire 5 recipiente con el mineral 6 recipiente con los materiales fundentes 7 montacargas 8 derrame de la escorria 9 derrame del hierro bruto El alto horno es un horno de cuba cilíndrico (Fig. 21.). Su diámetro mayor es de unos 7m. La altura del horno es de unos 30 m. El horno se compone de un esqueleto de acero y ladrillos de chamota resistentes di fuego. Los minerales, el combustible y los fundentes son transportados con un montecargas inclinado a la abertura superior del horno. El mineral y los fundentes entran en el horno en una sucesión determinada. Los fundentes se componen con la roca. Estos compuestos poseen un punto de fusión que es alcanzado por la temperatura del horno. O sea los componentes pedregosos se convierten en escorias liquidas. Los fundentes se escogen de acuerdo con el tipo del mineral. De preferencia se usa piedra caliza. De combustible sirve coque. Para obtener una combustión viva se hacen necesarias grandes cantidades de aire. El aire comprimido entra en el horno a través de toberas que se hallan por encima de los separadores de escorias. El aire entra en el horno precalentado a 700...900°C. El precalentamiento del aire se hace en estufas Cowper. Estas son cilindros de chapa de acero de un diámetro de 6...8 m y una altura de 20...30 m. Dentro hay una reja de ladrillos de chamota. Primero estos ladrillos de chamota son fuertemente calentados por los gases combustibles que se forman en el alto horno. Después, los gases son inyectados a otra estufa Cowper. En la estufa Cowper calentada ahora se deja entrar el aire comprimido. La reja de chamota cede calor al aire que pasa. Un alto horno tiene 3 estufas Cowper, al menos. Dos de ellas son precalentadas, la tercera sirve para calentar el aire. Debido al aire calentado se ahorra mucho coque.

- 20. En la parte inferior del horno el coque se quema convirtiéndose en CO2 que más arriba por el coque ardiente es reducido para CO. Este CO y el carbono propiamente dicho reducen el óxido de hierro, y resulta hierro “esponjoso”. Fe2O3 + CO 2 Fe + 3 CO2 Fe2O3 + 3 C 2 Fe + 3 CO En el diámetro mayor del horno se halla la zona más caliente. Aquí son reducidos también los compuestos de silicio, manganesio, fósforo. Silicio, manganesio, fósforo y carbono se alean con el hierro. Así que baja el punto de fusión de la aleación de hierro, y se funde. La aleación de hierro fundida, que se llama hierro bruto, se acumula abajo en el horno. En la superficie flota la escoria que es más ligera. Esta se sale y es recogida en grandes calderos. Cada 4...6 horas es “sangrado” el hierro bruto: se destruye un tapón de barro. El hierro bruto es recogido en calderos de colada o se lo deja solidificarse en canales de moldeo de arena en el suelo de la nave de colada (Fig. 22). La escoria sirve para fabricar cemento y ladrillos de escoria o sirve también de balasto para la construcción de carreteras. Figura 22. Lingote de hierro bruto En el alto horno se obtiene hierro bruto que se compone de un 3...6 % de carbono y de silicio, manganesio, fósforo y azufre. Hierro bruto es bronco y se funde con 1050...1200 °C sin que antes se ablandezca. Es por eso que no es forjable. Se distingue hierro bruto blanco y hierro bruto gris. Hierro bruto blanco contiene mucho manganesio, lo que hace imposible la segregación de carbono en la transición del estado líquido al estado sólido. Por eso la superficie de rotura es blanca y sirve para producir acero. Hierro bruto gris tiene más silicio y contiene el carbono en forma de grafito en laminillas. Por eso es gris la superficie de rotura y sirve para producir fundición de hierro. Obtención de acero El contenido en carbono del acero es del 2 %, al máx., o sea un kg de acero contiene 20 g de carbono, al máx. El acero se obtiene del hierro bruto. Para este fin es necesario: 1. reducir el contenido en carbono del hierro bruto, 2. separar los otros elementos que hay en el hierro bruto (silicio, manganesio, azufre y fósforo). Se lo obtiene quemando (oxidando) estos elementos en el hierro bruto. Este proceso se llama afinado por aire. El oxígeno necesario es soplado junto con el aire a través del hierro bruto líquido o se lo puede tomar del aire que pasa por encima del hierro bruto líquido.

- 21. Afinado por aire El proceso del afinado por aire se lo realiza en un recipiente que tiene la forma de una pera y esté apoyado girable en dos pivotes (Fig. 23). Este recipiente se llama convertidor. Es de chapa de acero y adentro forrado de ladrillos de chamota. En el fondo del convertidor hay canales, en los que entra el aire soplado. Figura 23. Vista y sección de un convertidor 1 afluencia del aire 2 toberas del aire 3 apoyo girable 4 rueda dentada 5 cremallera 6 cilindro hidráulico Figura 24. Las tres posiciones del convertidor para el afinado por aire (procedimiento Bessemer) 1 llenar, 2 soplar, 3 vaciar Se pone el convertidor en la posición horizontal para llenarlo de hierro bruto líquido que tiene una temperatura de 1600 °C (Fig. 24). A continuación se erige poco a poco el convertidor, y a través del hierro bruto líquido se sopla aire enriquecido con oxígeno. Carbono, silicio, y azufre son oxidados. De la oxidación resulta calor que mantiene líquido todo lo que está dentro del convertidor. Los productos de la oxidación son dióxido de silicio, monóxido de carbono, dióxido de carbono y dióxido de sulfuro. El dióxido de silicio forma escoria que flota en el baño de fusión. Los otros productos son gaseosos y se escapan. En caso que el hierro bruto contenga fósforo, porque se obtuvo de un mineral fosforado, en el convertidor se le añadirá cal al hierro bruto. El fósforo es oxidado para pentóxido de fósforo. Este se compone con la cal. Este compuesto forma una escoria que flota en el baño de fusión.

- 22. Después de unos 15...20 minutos se han quemado todos los aditamentos. Como empero el hierro sin carbono no sirve para nada en la técnica, hay que hacer una recarburación. Para este fin se la añade al hierro líquido una determinada cantidad de fundición especular. Fundición especular es una aleación de hierro, manganesio y carbono. La cantidad de la fundición especular a añadir depende del tipo de acero que se quiera producir. De acuerdo con el tipo de acero se requieren contenidos en carbono de entre 0,05 y 1,7 %. Después de la recarburación se vierte el acero líquido en un caldero. (Fig. 24). Desde el caldero se lo vierte en moldes de fundición de hierro que se llaman coquillas. En las coquillas el acero se solidifica formando lingotes. Estos lingotes siguen siendo elaborados para aceros perfilados, chapas o alambres Procedimiento Siemens-Martín (SM) A partir de la explotación del mineral hasta la obtención del acero se hacen necesarios muchos procesos de trabajo. Por eso es más económico fundir la chatarra de acero que resulta de las industrias. Para este fin empero es necesario una temperatura de 1700°C, al menos. El horno Siemens-Martín es capaz de producir esta temperatura (Fig. 25). Figura 25. Plataforma de carga de un horno Siemens-Martín Figura 26. Esquema del horno Siemens-Martín 1 válvula de inversión del aire, 2 gas, 3 ladrillos refractarios, 4 hacia la chimenea, 5 gases de escape, 6 baño de fusión del acero, 7 plataforma de carga

- 23. La Fig. 26. enseña el esquema funcional del horno S.M. Debajo del horno hay cámaras forradas de una reja de ladrillos de chamota. Primero se calienta mucho estos ladrillos de chamota. A continuación se hace pasar el gas de combustión por una cámara y el aire necesario para la combustión por la otra. El gas se quema en la solera. Los gases de escape entran en las cámaras que están al lado opuesto calentándolas. Cuando estén enfriadas las primeras cámaras, se deja pasar por vía inversa el gas y el aire por el horno. De esta manera se recupera gran parte del calor para la cámara de combustión y se logra la temperatura necesaria para fundir el acero. Es imposible que el calor salga junto con los gases de escape de la chimenea. El horno S.M. es cargado con hierro bruto y chatarra. El oxígeno, necesario para la oxidación del carbón, del azufre y del silicio, proviene del herrumbre de la chatarra y del aire fresco que se añade excesivamente a los gases de combustión. Después de que se quemaron los componentes no deseados del hierro bruto, se hace la recarburación (al igual que en el afinado por aire). El acero fundido en el horno S.M. tiene mejores características mecánicas que el producido por el afinado por aire. Posee resistencias a la tracción de hasta 700MPa y sirve de preferencia para la construcción de edificios y puentes y para la construcción de maquinaria. El acero Siemens-Martín es aquel tipo de acero que se usa de preferencia para todas las piezas constructivas sometidas a esfuerzos normales. Procedimiento de electroacero Aceros de alta calidad, como se los necesita para la producción de turbinas, herramientas y máquinas sometidas a altos esfuerzos, se los funde en el horno de arco voltaico. En dicho horno (Fig. 27 y 28) el metal no es calentado por gases de combustión, sino por un arco voltaico, de modo que no resultan impurezas del acero por tales gases de combustión. El arco voltaico que se produce entre los electrodos de carbón y el acero a fundir, tiene una temperatura de unos 3000 °C. Figura 27. Horno de arco voltaico

- 24. Figura .28. Esquema del horno de arco 1 electrocarbones 2 arco voltaico 3 baño de fusión 4 portezuela de horno 5 colada En este procedimiento, el carbono y los otros componentes no deseados son quemados por adiciones oxigenadas. Es posible tomar pruebas en cualquier momento para analizar la composición del acero. Según el resultado de tal análisis se puede añadir sustancias que le añaden carbono al acero o se lo extraen, por ejemplo, fósforo y azufre. Para la producción, de los aceros aleados se usa chatarra de acero clasificada, de alto valor. Si no existe chatarra de acero, se usa acero previamente afinado que proviene del horno Siemens-Martín. Como componentes de aleación se le puede añadir al baño de fusión níquel, cromo, manganesio, molibdeno, vanadio, wolframio o silicio. En el horno de arco voltaico se producen aceros de alta calidad que en forma de aceros aleados sirven para construcciones sometidas a esfuerzos extraordinarios. Forjado Figura 29a. Prensa de forja

- 25. Los lingotes de acero solidificados en los moldes, se los calienta a la temperatura de forjado, la que depende del contenido en carbono del acero. A continuación se los trata en la herrería con el martillo de forja o en la prensa de forja (Fig. 29.). Figura 29.b. Árbol forjado con la prensa de forja Forjando se produce piezas pesadas tales como árboles para buques, árboles de cigüeñal, rodetes de turbinas y vástagos de émbolo. Laminación Los lingotes de acero ardientes pasan por entre cilindros horizontales, cuya distancia es variable (Fig. 30). Los cilindros rodando cogen el lingote, y siendo comprimido y estirado el lingote pasa por entre los mismos. Cuando se quiera que el acero por la laminación obtenga un perfil determinado, se usa cilindros de las debidas cavidades (canales calibradores) (Fig. 31). El acero encajándose a presión en dichas cavidades toma la forma de las mismas. Mediante laminación se producen: carrules, vigas, chapas, flejes de acero y alambres gordos. También es posible producir tubos. Para este fin se hace necesaria una planta de laminación especial. Según el que inventó la misma, se llama laminador Mannesmann. Los tubos son sin costura y sirven especialmente de tubos de vapor, porque son capaces de resistir presiones muy altas. Figura 30. Planta de laminación 1 crisol, 2 cilindros de laminación, 3 chapa de acero

- 26. Figura 31. Cilindros de laminación con canales calibrados Estirado En el estirado, el acero previamente laminado sigue siendo deformado en frío. Producción de barras estiradas: Las barras previamente laminadas son estiradas por un equipo de estiraje. Este equipo se compone de una plancha de acero muy dura que tiene una abertura cónica (Fig. 32). Disminuyendo el diámetro de la barra se alarga. Figura 32. Estirado de barras perfiladas (esquema) 1 trafila, 2 tenazas, 3 fuerza de tracción, 4 perfil antes del estirado, 5 perfil después del estirado Se usan equipos de estiraje cada vez más pequeños hasta que se obtenga el diámetro deseado. Mediante este procedimiento se puede producir barras de diversas formas del área de sección (Fig. 33). Las barras estiradas tienen una superficie brillante, y las dimensiones del área de sección son muy precisas. Figura 33. Es posible estirar correctamente y de cantos vivos todas las secciones transversales Producción de tubos estirados: Aceros planos pasan por un equipo de estiraje y al mismo tiempo son arrollados (Fig. 34). La anchura del acero plano corresponde a la circunferencia deseada del tubo. La costura longitudinal es soldada. Tubos producidos de esta manera sirven para cañerías de gas o agua que están sometidas a presiones pequeñas.

- 27. Figura 34. Estirado de tubos 1 chapa, 2 trafila, 3 costura soldada Clasificación, características y empleo de los aceros Clasificación Los aceros se clasifican de acuerdo con su composición en aceros no aleados, poco aleados y altamente aleados. Aceros no aleados, además de carbono, poseen cantidades muy pequeñas de componentes aleatorios que resultan del procedimiento de obtención del acero. El contenido en carbono es de entre 0,05 y 1,7 %. Adiciones pueden ser: 0,35 % de silicio, 0,8 % de manganesio, 0,07 % de fósforo y 0,06 % de azufre. Aceros aleados, además de carbono, poseen elementos aleatorios adicionales tales como silicio, manganesio, cromo, níquel o molibdeno. Modifican de manera multifacética las características del acero. Sobre todo aumenta la robustez. Aceros poco aleados, además de carbono contienen no más que 5 %, al máx., de elementos aleatorios. Aceros altamente aleados, además de carbono contienen más de 5 % de elementos aleatorios. De acuerdo con el uso que se hace de ellos, los aceros no aleados, poco y altamente aleados se clasifican en aceros para la Construcción y aceros para herramientas. Aceros de construcción se usan para producir piezas de máquinas, carrocerías, recipientes y calderas. Aceros de herramientas sirven para producir herramientas. Características y empleo de aceros no aleados Las características de los aceros no aleados son determinadas sobre todo por el contenido en carbono. Es por eso que se llaman también aceros de carbono. Cuanto más carbono contienen, tanto roas aumentan la dureza y la resistencia, pero disminuyen la tenacidad y la ductibilidad. Tratamiento térmico. Aceros no aleados que contienen más de 0,35 % de carbono, son templables. Cuanto mas carbono contiene el acero, tanto más cementita puede formarse y tanto más duro es el acero.

- 28. Aceros no aleados son enfriados bruscamente en agua. Sólo aceros de áreas de sección muy pequeñas (de hasta 4 mm) se endurecen enteramente, porque es muy alta la requerida velocidad de enfriamiento. Aceros de cementación contienen menos de 0,2 % de carbono. Pero de acuerdo con su forma puede ser carburada la zona marginal y a continuación se los puede templar. Son aceros de alta calidad de un muy pequeño contenido en azufre y fósforo. Se los obtiene por fundición en el horno Siemens-Martín. Comportamiento en el conformado. Aceros no aleados son fáciles de colar y moldear (fundición de acero - véase el capítulo 3.3.5.). Con un contenido en carbono de hasta 0,2 % son muy tenaces. Se dejan conformar bien en caliente (forjar, prensar, laminar) y en frío (laminar, estirar). Y son bien soldables. Aceros no aleados de un contenido en carbono de mas de 0,3 % son más duros y resistentes, pero también más broncos. Son difíciles de conformar en frío y de soldar. Arranque de virutas. Cuanto menor el contenido en carbono de un acero, tanto mayor es el porcentaje del hierro puro y blando en la estructura y tanto mejor puede ser sometido a procedimientos de arranque de virutas. Aceros de menos de 0,9 % de carbono se dejan trabajar bien con herramientas de arranque de virutas. Aceros de un contenido en carbono de más de 0,9 % son más resistentes al corte, porque también en el estado no templado existen en la estructura del acero los grandes granos del carburo férrico duro. (Véase el capítulo 3.3.6.10.). Por recocido suave se puede disminuir estas resistencias al corte. Acero de construcción. Aceros no aleados de menos de 0,35 % de carbono se usan de preferencia en la construcción de maquinaria y en construcciones metálicas. Sirven, además, para producir carriles, alambres, cintas y chapas tiradas. Acero de herramientas. Aceros no aleados de mas de 0,35 % de carbono se usan para producir herramientas, porque son templables. Aceros de herramientas son más resistentes que aceros de construcción. Sirven para producir herramientas para trabajar la madera (hachas, sierras, etc.) y para producir martillos, cinceles, instrumentos de medición y quirúrgicos. Aceros no aleados mas o menos ya no sirven para producir herramientas cortantes (cuchillas de torno, cuchillas de cepillo, brocas, fresas), porque ya a partir de 200°C empiezan a perder su dureza. Características y empleo de aceros aleados Los elementos aleatorios modifican mucho las características de los aceros. Sobre todo contribuyen mucho a aumentar la resistencia de los aceros, de modo que es posible reducir las dimensiones de las piezas constructivas aunque quedan iguales los esfuerzos, o sea las máquinas se hacen más ligeras. Tratamiento térmico. No es posible fijar orientaciones generales respecto del tratamiento térmico de los aceros aleados. Hay que respetar estrictamente las instrucciones que dan las acererías respecto del tratamiento térmico. En general, los aceros aleados se endurecen mejor que los aceros no aleados.

- 29. Comportamiento en la conformación. Aceros aleados son más difíciles de forjar que los no aleados. Hay que respetar estrictamente las instrucciones de las acererías (la respectiva temperatura de forjado) para que se obtengan las calidades garantizadas de los aceros. Aceros inoxidables y resistentes al calor. Adiciones de 15 - 20 % de cromo, 1 - 1,5 % de silicio y 0,9 - 9 % de aluminio hacen formarse capas de óxido sobre el acero que resisten al calor. Aceros para muelles. Adiciones de 0,5 - 0,9 % de manganesio, 1,4 - 2 % de silicio aumentan la elasticidad. Aceros para válvulas. Es necesario que las válvulas sean resistentes al calor y al desgaste. A los respectivos aceros se les añaden 2 - 4 % de silicio y 2 - 10 % de cromo. Aceros para cojinetes antifricción. Son muy resistentes al desgaste por adiciones de 0,5 - 2 % de cromo. Aceros aleados para herramientas. De acuerdo con el uso que se hace de ellos se llaman aceros en frío, aceros en caliente o aceros rápidos. Aceros en frío y en caliente contienen adiciones de manganesio, cromo, vanadio, molibdeno y wolframio. Aceros en frío sirven para producir herramientas que siendo manejadas no están sometidas a mucho calentamiento, por ejemplo, equipos de sujeción, instrumentos de medición, dispositivos para aire comprimido, y herramientas cortantes tales como tijeras, cuchillas, fresas, limas, etc. Aceros en caliente sirven para producir herramientas que siendo manejadas están sometidas a mucho calentamiento, por ejemplo, estampas de forja, equipos de prensado en caliente, cuchillas para cizallas en caliente, moldes durables para fundición de metal ligero. Aceros rápidos. Sirven para producir herramientas de arranque de virutas de alto rendimiento. La temperatura en el filo cortante de la herramienta puede ser de 500 - 600°C, de acuerdo con el tipo de acero, sin que se disminuya la resistencia. Trabajos rápidos contienen hasta 20 % de wolframio, hasta 10 % de cromo, hasta 5 % de molibdeno y hasta 4 % de vanadio. Los aceros rápidos son muy caros debido a los metales aleatorios raros. Por eso no más que las piezas cortantes son de acero rápido. Se aplica estas piezas en forma de laminillas por soldadura con estaño a las herramientas que son de buen acero de construcción (Fig. 35). Figura 35. Cuchilla de torno 1 láminas de acero rápido 2 fijador 3 tornillo

- 30. Fundición de acero El acero obtenido en las acererías puede ser moldeado: resulta fundición de acero que es de robustez y tenacidad excelentes. La alta temperatura de colada (punto de fusión: 1500°C) requiere moldes de un material difícil de fundir. Para que no se produzcan tensiones en la fundición, las piezas son sometidas a un recocido de dos horas. En lo que respecta a la construcción de las piezas, uno se fije en pasos del mismo nivel y espesores uniformes. Fundición de acero es soldable. Uso. Cuando para piezas constructivas no sean suficientes las características mecánicas de la fundición gris, p.e., si hay esfuerzos de golpes y choques, se usará fundición de acero. Piezas que de preferencia son de fundición de acero son: bastidores de prensas de forja, cajas de bombas para altas presiones, válvulas, cárteres de turbinas, rodetes de turbinas, equipamientos para la industria química. Metales no ferrosos Cobre Yacimientos del cobre El cobre existe sobre todo en forma de minerales de cobre. Como el cobre tiende mucho a ligarse al azufre, existe de preferencia en el mineral en forma de sulfuro. Yacimientos de minerales de cobre los hay en las Américas (EE.UU., Chile), África (en la región del Congo), Unión Soviética (Montes Urales), Australia, España, Noruega y Suecia. Obtención del cobre Los minerales sulfurosos primero se los calienta al aire (calcinación). Siendo calentada una parte del azufre se compone con el oxígeno del aire para dióxido de sulfuro. Así que aumenta en contenido en metal del mineral. A continuación se funde el mineral junto con arena en el horno de cuba. El combustible en el horno de cuba es coque. Se obtiene un concentrado que se llama mata de cobre. En esta mata el cobre todavía queda ligado al azufre. La mata de cobre fluido se la vierte en el convertidor. En el convertidor esta mata fluida es penetrada por aire. El azufre se quema para dióxido de sulfuro. Otros componentes del mineral forman escoria que flota en el baño de fusión. Después de verter la escoria, el cobre bruto es colado para obtener planchas de cobre. El cobre bruto contiene un 2 % de impurezas. El cobre destinado para material conductor en la electrotecnia, debe ser de 99,97 % de cobre. Para este fin se limpia electrolíticamente el cobre bruto (Fig. 36 y 37).

- 31. Figura 36. Fabricación de cobre electrolítico (esquema) 1 placa de cobre bruto 2 cobre electrolítico 3 solución de sulfato cúprico 4 impurezas que provienen del cobre bruto Figura 37. Instalación de electrólisis en la fundería de cobre En una solución de sulfato cúprico se cuelga una chapa de cobre bruto y una de cobre puro. La chapa de cobre puro se la une con el polo negativo de una fuente de tensión. La de cobre bruto se la une con el polo positivo. El cobre químicamente puro de la solución de sulfato cúprico se deposita en la chapa de cobre puro en el polo negativo. Se disuelve el cobre de la chapa de cobre bruto. Las impurezas se depositan en el fondo del recipiente. Características Punto de fusión 1083 °C Densidad 8,9 g/cm3 Resistencia a la tracción 200 MPa, endurecido en frío 400 Mpa. Muy buen conductor eléctrico y muy buen conductor térmico.

- 32. Características tecnológicas. Sin adiciones aleatorias el cobre serla mal fundible. El baño de fusión disuelve aire que siendo enfriado deja salir el aire. La fundición resulta porosa. Tanto en estado frío como en el caliente el cobre se deja bien conformar. Por deformación en frío (por ejemplo estirar o martillar) se hace duro y bronco. Siendo recocido y enfriado bruscamente en agua vuelve a hacerse blando. El cobre se deja bien soldar con estaño y soldar. Para el arranque de virutas es oportuno un ángulo de corte de 55°, un ángulo de desprendimiento de 25° y una velocidad de corte de 95 m/min (Fig. 38). Figura 38. Para arrancar virutas del cobre se necesitan herramientas de otra forma que para arrancar virutas del acero. 1 acero, 2 cobre Estabilidad química. Al aire seco, el cobre se cubre de una película de óxido (Cu2O) que protege el metal del oxígeno del aire. Cobre es estable al aire seco. Siendo calentado, el cobre se cubre de una película de óxido negro (CuO). Al aire húmedo, el cobre se cubre de una capa protectora verde (patina; carbonato de cobre básico). Cuando el cobre se pone en contacto con ácido acético, se forma cardenillo que es tóxico (acetato de cobre). El cobre es atacado mucho por ácido nítrico y ácido sulfúrico caliente. Pero por ácido sulfúrico frío más o menos no es atacado. Uso Electrotecnia: para conductores eléctricos. Construcción de máquinas y aparatos: material para intercambiadores de calor (p.e., cajas de fuego, serpentines refrigerantes), material para juntas resistentes al calor (p.e., juntas de las bujías de motores de combustión). Metalurgia: sirve de metal de aleación en bronces estañados (cobre y estaño), bronces al plomo (cobre y plomo), bronces de aluminio (cobre y aluminio), latón (cobre y cinc), constantán (60 % de cobre y 40 % de níquel), plata nueva (60 % de cobre, 25 % de níquel, 15 % de cinc). Plomo Yacimientos del plomo Galena (espejado), un sulfuro de plomo (PbS), es el mineral de plomo más frecuente. Contiene 2 - 10 % de plomo y hasta 1 % de plata.

- 33. Los yacimientos se hallan en la Unión Soviética (en la región del Altai), China, Yugoslavia, la India, Burma, las Américas, Africa del Norte y España. Obtención del plomo Primero se calcina el mineral. El sulfuro de plomo se descompone, y el azufre se quema. El plomo es oxidado para óxido de plomo (PbO). En el horno de cuba, el óxido de plomo es reducido por coque. Resulta plomo que contiene todavía cobre, antimono, bismuto y plata. Se puede limpiar el plomo electrolíticamente, de una manera muy semejante a la del cobre. Características del plomo Punto de fusión 327 °C Densidad 11,4 g/cm3 Resistencia a la tracción 20 MPa Muy blando; se deja cortar con la cuchilla. Características tecnológicas. Como el plomo es bien dúctil, se puede laminarlo para obtener hojuelas. Es fácil de colar, soldar y soldar con estaño. Pero no sirve para ser sometido al arranque de virutas, porque embadurna las herramientas. Estabilidad química. Después de poco tiempo se cubre de una capa protectora de óxido, gris mate. Plomo es muy resistente a muchas sustancias químicas. Es disuelto únicamente por ácido nítrico y ácido acético. Uso Industria química: material para forrar recipientes de reacciones químicas Electrotecnia: placas de acumuladores Técnica de los rayos X: Como los rayos X son absorbidos mucho por el plomo, éste sirve de material para apantallamientos. Construcción de maquinaria: Baños de plomo para el tratamiento térmico de acero. Imprenta: Las letras son de plomo aleado con antimonio para que no se desgasten tanto. Esta aleación es más dura que el plomo. Una aleación de plomo y estaño sirve de fundente para la soldadura con estaño. Metal antifricción: aleación de plomo, antimonio y estaño. Notas acerca de la protección de la salud: El plomo y todos los compuestos de plomo son tóxicos. Como es almacenado el plomo dentro del cuerpo, una recepción reiterada de muy pequeñas cantidades de plomo, totalmente inofensivas, causa, por fin, una intoxicación (saturnismo). Pero es posible usar plomo para las cañerías del agua potable; el agua potable contiene sales que con el plomo componen una capa protectora sólida e impermeable de carbonato y sulfato de plomo.

- 34. Cinc Yacimientos del cinc Existe en el mineral en forma de sulfuro de cinc (ZnS) y carbonato de cinc (ZnCO3). Los yacimientos del mineral se hallan en la Unión Soviética (Urales y Altai), China, Polonia, Africa del Norte, Canadá, EE.UU., Inglaterra y Francia. Obtención del cinc Por calcinación, los compuestos del cinc son convertidos en óxido de cinc. Añadiéndole ácido sulfúrico se obtiene sulfato de cinc. De la solución del sulfato de cinc se obtiene el cinc por vía electrolítica Características del cinc Punto de fusión 419 °C Densidad 7,1 g/cm3 Resistencia a la tracción: unos 100MPa Siendo calentado tiene la mayor dilatación de todos los metales. Características tecnológicas. Con temperatura normal, cinc es bronco. Pero con 100°C se hace blando y dilatable y se deja laminar para fabricar chapas. Con temperaturas de más de 200°C es muy bronco, y se puede convertirlo en polvo. Cinc es fácil de soldar y soldar con estaño. Estabilidad química. El cinc se cubre al aire de una capa bien adherente de óxido de cinc y de carbonato de cinc, respectivamente. Esta capa protege el metal de abajo contra otra oxidación. El cinc es atacado por ácidos diluidos y lejías. Notas acerca de la protección de la salud: En recipientes de cinc o en recipientes cincados (galvanizados) se prohíbe guardar comidas. Con los ácidos que hay en las comidas, el cinc se compone para sales tóxicas. Uso. Electrotecnia: Vasos de cinc para baterías de lámparas de bolsillo Construcción en acero y de maquinaria: metal de revestimiento para la protección anticorrosiva. Metalurgia: Realización de aleaciones de cinc. Estaño Yacimientos del estaño La mayoría de los minerales de estaño contienen óxido de estaño (SnO2). Los yacimientos se hallan en la parte asiática de la Unión Soviética, en China, Vietnam, Malaisia, Indonesia, Thailandia, Burma y Nigeria.

- 35. Obtención del estaño En el horno de cuba, el mineral de estaño es reducido por carbono. El estaño bruto que resulta de este proceso, sigue siendo elaborado por vía electrolítica. Se obtiene estaño puro. Características del estaño punto de fusión 232 °C Densidad 7,2 g/cm3 Resistencia a la tracción: 35 MPa Aspectos. Con temperaturas de entre 18 y 161 °C el estaño es un metal de fuerte brillo de plata, y dilatable. Bajo 18 °C el estaño se convierte en un polvo de color gris. Con temperaturas bajas, -40 °C, dicha transformación se realiza en pocas horas. El polvo gris es el tipo estable del estaño. Características tecnológicas. El estaño es fácil de laminar para obtener hojuelas muy delgadas (hojas de estaño). Estaño es bien soldable. No es tóxico. Estabilidad química. Al aire y en el agua, el estaño es muy estable. Es disuelto pronto por ácidos fuertes (ácido clorhídrico, ácido nítrico). Estaño no es atacado por ácidos de frutas. Uso. Metal de revestimiento: Piezas de maquinas que tienen contacto con víveres, se las estaña (p.e., piezas de maquinas en carnicerías, exprimideras). Estaño sirve especialmente para producir hojalata. Hojalata es chapa de acero estañada de ambos lados. Recipientes para víveres son de hojalata. Metal para aleaciones: Aleaciones de estaño son estaño para soldar, metales antifricción y bronces. Otros metales pesados importantes La tabla 7 da un resumen de las características y el uso de otros metales pesados que son de importancia para la industria elaboradora de metales.

- 36. Tabla 7. Otros metales pesados

- 37. Metales ligeros Aluminio Yacimientos del aluminio La bauxita es el mineral roas importante para la obtención del aluminio. La bauxita es óxido de aluminio, mezclado con dióxido de silicio y óxidos de hierro. Yacimientos de bauxita se hallan en Francia, Italia, Grecia, Rumania, Hungaría, Unión Soviética, América del Sur, Australia y en los EE.UU. Obtención del aluminio En un procedimiento complicado, de la bauxita se obtiene, mediante lejía de sosa, óxido de aluminio que se separa mediante filtraje. Como no hay una sustancia que tenderla más a ligarse al oxígeno que el aluminio, es imposible reducir el óxido de aluminio. Se puede separar el aluminio del oxígeno sólo mediante la energía eléctrica mientras que se funde el óxido de aluminio. Este procedimiento se llama electrólisis en sales fundidas (Fig. 39.. Figura 39. Electrólisis del aluminio en sales fundidas (esquema) 1 carbones eléctricos, 2 cuba de electrocarbón, 3 fusión salina, 4 fusión de aluminio, 5 capa de sal que hace imposible el contacto con el oxígeno del aire. La electrólisis en sales fundidas se la hace en una gran cuba chata, dentro forrada con carbón electrolítico. Este revestimiento está unido con el polo negativo de la fuente de tensión. En la cuba se halla el óxido de aluminio fundido, penetrado desde arriba por barras de carbón que están unidas al polo positivo de la fuente de tensión. La corriente eléctrica disgrega el óxido de aluminio fundido de modo que el aluminio se va al fondo negativo de la cuba y el oxígeno se va para arriba a las barras de Carbón. Estas se queman para dióxido de carbono. Características del aluminio Punto de fusión 660 °C Densidad 2,7 g/cm3 Resistencia a la tracción 70...200 MPa Es más blando que el cobre; buen conductor eléctrico.

- 38. Características tecnológicas. El aluminio se deja bien deformar plásticamente. Se deja estirar, laminar y colar. Es posible juntar por soldadura las piezas de aluminio. Como el aluminio siempre está cubierto de una capa de óxido estable que después de ser quitada limando vuelve a formarse inmediatamente, es posible soldarlo con estaño sólo mediante procedimientos especiales. Es difícil trabajarlo con arranque de virutas, pues el aluminio embadurna las herramientas. Si se usa petróleo como refrigerante, se hace mas fácil el trabajado por arranque de virutas. El aluminio permite velocidades de corte mucho más altas que el acero. Estabilidad química. El aluminio tiende mucho a ligarse al oxígeno. Al aire se cubre de una película de óxido transparente y densa, de modo que las moléculas de oxígeno no se pueden poner en contacto con el metal. O sea el aluminio es muy estable al aire húmedo. No es resistente a ácidos ni lejías. Pero no es atacado por ácido nítrico concentrado. Nota: Mediante oxidación electrolítica se puede reforzar la capa de óxido protectora (Fig. 40.). Para este fin se sumerge la pieza en aluminio en ácido sulfúrico diluido uniéndola con el polo positivo de una fuente de tensión. El otro electrodo puede ser chapa de hierro, ligada al polo negativo de la fuente de tensión. Los átomos de oxígeno entrando en los poros de la capa de óxido oxidan el aluminio. La capa de óxido es reforzada hacia adentro. Este procedimiento se llama anodización. Figura 34. Anodización (esquema) 1 electrocarbón 2 pieza de aluminio 3 ácido sulfúrico diluido La capa de óxido es capaz de absorber colorantes. Debido a un enlace químico con el óxido de aluminio el color no puede ser quitado. El color es resistente a la luz. Uso Electrotecnia: Cables de líneas aéreas, carriles de corriente, bobinados de motores, piezas de generadores. Construcción de vehículos: Carrocerías, llantas, bloques de motor, émbolos, bielas. Construcción de maquinas: Piezas de maquinas para oficinas, aparatos ópticos, cuadros de bicicleta. Construcción de aviones: conductos de combustible, palas de hélices, piezas del fuselaje, revestimientos. Industria química: Cañerías, mezcladoras, batidoras, recipientes. La Construcción: Tejados, herrajes, marcos de ventana, escaleras, barandillas.

- 39. Magnesio Yacimientos del magnesio En la naturaleza, el magnesio existe no más que en forma de compuestos químicos. Los minerales de magnesio más importantes contienen carbonato de magnesio (MgCO3), carbonato de magnesio y calcio (MgCO3 . CaCO3) y cloruro de magnesio y potasio (MgCl2 . KCl . 6H2O). Minerales de magnesio los hay en muchas partes del mundo. P.e., en la Unión Soviética hay muchos yacimientos ricos de minerales de carbonato de magnesio (Urales). Yacimientos inagotables de cloruro de magnesio y potasio se hallan en la República Democrática Alemana. Obtención del magnesio En la RDA se obtiene el magnesio de cloruro de magnesio y potasio. Después de limpiar y deshidratar el mineral se le añade fluoruro cálcico (CaF2), y mediante la electrólisis en sales fundidas (semejante a la obtención del aluminio) se lo descompone obteniendo magnesio y cloro. Características del magnesio Punto de fusión 657 °C Densidad 1,7 g/cm3 Resistencia a la tracción 180 MPa Es mas blando que aluminio. Características tecnológicas. Magnesio es dilatable. Es fácil de estirar, laminar y colar. Se deja someter bien al arranque de virutas con altas velocidades de corte (600 - 800 m/min.) Se hacen necesarias las herramientas que se usan para el aluminio. Estabilidad química. El magnesio tiende mucho a ligarse al oxígeno. Se quema con una llama clara y deslumbrante. Al sire se cubre de una capa de óxido protectora, blanca mate. Es atacado mucho por ácidos y sales. Es relativamente estable en presencia de lejías. Notas acerca de la protección contra incendios: En el trabajado por arranque de virutas es posible que se enciendan partículas de magnesio y virutas. Herramientas despuntadas favorecen el calentamiento de las virutas. Es imposible extinguirlo. Debido a la alta temperatura de combustión del magnesio, el agua es descompuesta en hidrógeno y oxígeno. Para el trabajado por arranque de virutas se debe tener preparada arena o virutas de fundición, que sirvan para extinguir. Baños de magnesio fundido se los protege de la oxidación con sales cubridoras y polvo de azufre. Uso Artículos pirotécnicos. Para los rayos en vacío en las cámaras fotográficas. Magnesio puro no se lo usa en la construcción de maquinas. Sirve allí de componente aleatorio para muchas aleaciones de metales ligeros.

- 40. Aleaciones de los metales no ferrosos Generalidades Las características mecánicas, térmicas y químicas de los metales no ferrosos, es posible mejorarlas esencialmente aleándolas con otros metales o no metales. De acuerdo con la cantidad de los componentes aleados se clasifican aleaciones binarias, ternarias y multicompuestas. De acuerdo con la respectiva conformación posible se habla de aleaciones forjables y aleaciones de fundición (Tabla 8.). Tabla 8. Clasificación de las aleaciones según la deformabilidad Aleaciones forjables son fáciles de curvar, forjar, laminar, estirar y prensar. Aleaciones de fundición son bien colables. Aleaciones de metales pesados Latón Latón es una aleación de cobre y cinc. Variando los porcentajes de cobre y cinc se obtienen diversos tipos de latón. Características generales del latón Punto de fusión unos 1000 °C Densidad unos 8,5 g/cm3 La resistencia y dureza dependen mucho de la composición. Características tecnológicas. Aleación de fundición: La temperatura de colada es de unos 1050 °C. Las medidas de longitud disminuyen de un 1,5 % solidificándose el baño de fusión. Aleaciones de fundición se dejan bien conformar también en estado frío.

- 41. Aleaciones forjables: Se dejan bien conformar. Es posible producir hojas de espesores de hasta 0,0005 mm. En la conformación en frió se producen tensiones internas. Es posible prevenirlas calentando a 250 °C. El latón se deja bien someter al arranque de virutas. Se puede aplicar herramientas de acero rápido con altas velocidades de corte. Aleaciones forjables y las de fundición del latón son soldables y soldables con estaño. Estabilidad química. El latón es resistente a agua, agua salada, lejías y ácidos de frutas. Amoniaco y los ácidos clorhídrico, sulfúrico y nítrico descomponen el latón. Uso de unos tipos de latón Aleaciones forjables Características 58 % Cu + 42 % Zn Sirven bien para trabajos mediante tornos automáticos; tornillos, piezas torneadas y estampadas para la electrotecnia, armaduras y herrajes. 60 % Cu + 40 % Zn Remaches y piezas torneadas que serán aplastadas y recalcadas. 72 % Cu + 28 % Zn Paletas de turbinas, piezas embutidas a profundidad, intercambiadores de calor. Aleaciones de fundición 60 % Cu + 40 % Zn Cajas, armaduras, casquillos 57 % Cu + Zn + Al + Fe + Mn Piezas altamente esforzadas en la construcción de vehículos, buques y máquinas; piezas de fundición resistentes al agua salada. Bronce Bronces son aleaciones con otros elementos, excepto el cinc. Elementos de aleación importantes son el estaño, el aluminio y el plomo. Hay bronces de estaño, de aluminio y de plomo. Características generales de los bronces Bronce de estaño Punto de fusión unos 900 °C Densidad 8,5 - 8,9 g/cm3 La resistencia y dureza dependen de la aleación y del procedimiento de conformación. Aleaciones de fundición: Resistencia a la tracción 150 - 200 MPa Aleaciones forjables: Resistencia a la tracción 350 - 750 MPa Características tecnológicas. Aleaciones de fundición. Temperatura de colada 1000 - 1150 °C, las medidas de longitud disminuyen en 0,75 - 1,5 % solidificándose el baño de fusión. Aleaciones forjables son bien conformables en frío, sí el porcentaje de estaño es menos de 10; son bien trabajables por arranque de virutas con velocidades de corte de entre 150 y 400 m/min; se dejan bien soldar con latón, pero no soldar, porque en caso de calentamiento fuerte disminuye mucho la resistencia.

- 42. Estabilidad química. Bronces estañados son resistentes a influencias químicas. Bronce de aluminio. Densidad 7,6 - 8,4 g/cm3 Resistencia a la tracción 300 - 700 MPa Características tecnológicas. Bronce de aluminio es bien conformable en frío y en caliente. Puede servir también para producir piezas de fundición. Bronce de aluminio puede ser soldado autógenamente mediante fundente. Mediante electrodos especiales es posible soldar eléctricamente bronces de aluminio. Estabilidad química. Bronces de aluminio son resistentes a ácidos clorhídricos y sulfúricos diluidos y a agua salada (Tabla 9) Tabla 9. Características y uso de algunos bronces Composición Características y uso 94 % Cu + 6 % Sn Bronce estañado, alta resistencia; buena elasticidad; para ballestas y muelles tubulares, membranes, piezas para la industria química 95 % Cu + 5 % Al Bronce de aluminio, buena resistencia en caliente y alta resistencia al desgaste; para piezas de maquinas en la industria química, para griferías que funcionen con temperaturas elevadas 75 % Cu + 25 % Pb Bronce al plomo, buenas características de deslizamiento y de rodadura; para cojinetes de deslizamiento en motores de combustión Aleaciones de metales ligeros Aleaciones de aluminio Características tecnológicas Formado en frío. Aleaciones de aluminio son bien conformables en frío. Los procedimientos más importantes: laminado en frío, extrusión en frío, estirar, repujar y curvar. En el laminado en frío se robustecen las aleaciones. Disminuye la dilatación; aumentan la resistencia a la tracción y la dureza. Formado en caliente. Aleaciones de aluminio se hacen conformar bien con temperaturas de 320 - 505 °C. Separar. Aleaciones de aluminio se dejan bien someter al arranque de virutas. Comparado con el acero, son posibles velocidades de corte mucho más altas. Aleaciones de aluminio que contienen mucho silicio, tienen integrados granos duros en la estructura. Contribuyen mucho al desgaste de los filos cortantes de las herramientas. Por eso se hacen necesarias herramientas de metales duros para arrancar debidamente las virutas. Refrigerantes no son necesarios. Lubrificantes tales como agua jabonosa o aceite de corte mejoran la calidad de las superficies.

- 43. Unir. Piezas de aleaciones de aluminio se las puede unir por remaches, atornilladuras, soldadura y pegando. En lo que respecta al remachado y a las atornilladuras, es necesario que las piezas sean de la misma aleación, para que el material no quede descompuesto por elementos locales. En lo que respecta a soldaduras, se forma una capa de oxido robusta que se funde con una temperatura mes alta que el metal. Hay que disolver la capa de óxido por fundentes especiales. Aleaciones templadas, siendo soldadas pierden su resistencia (véase tratamiento térmico). Tratamiento térmico. Al igual que el acero es posible templar también algunas aleaciones de aluminio. Aumentan la resistencia y la dureza. Templable es la mayoría de las aleaciones ternarias, con cobre, manganesio y silicio. Templado. La aleación será calentada a unos 500 °C y a continuación enfriada bruscamente. Después se la almacenaré unos días con temperatura ambiental (unos 20 °C). Este almacenaje se llama envejecimiento natural. Algunas aleaciones pueden ser envejecidas también de manera artificial. Para este fin son calentadas 8-12 horas a unos 160 °C. Durante el envejecimiento resultan tensiones dentro del metal que aumentan la resistencia y la dureza. Recocido suave. Las modificaciones de la estructura que causan las tensiones y con ellas la dureza, pueden ser deshechas calentando la aleación de aluminio templada a 300 - 400 °C. Tratamiento de las superficies. Como el aluminio puro también las aleaciones de aluminio se cubren de una capa de óxido densa poniéndose en contacto con el oxígeno del aire. Mediante la anodización es posible reforzar aun la capa de óxido. No se debe aplicar pinturas ni barnices que contengan pigmentos de compuestos de plomo o de estaño; favorecerían la descomposición de la aleación de aluminio. Tabla 10. Características y uso de algunas aleaciones de aluminio Componentes Características y uso Aleaciones forjables 94 % Al + 3,5 % Cu + 0,9 % Si Densidad 2,8 g/cm3, resistencia muy buena, templable, resistente a agua salada; para piezas sometidas a altos esfuerzos mecánicos 96 % Al + 4 % Mg Densidad 2,6 g/cm3, resistencia mediana, bien deformable y soldable, buena estabilidad química; para piezas sometidas a esfuerzos medianos en la construcción de buques, en la industria química y en la industria alimenticia 96 % Al + 3 % Mg + 1 % Mn Densidad 2,7 g/cm, resistencia mediana, para piezas sometidas a esfuerzos medianos, muy resistente a condiciones climáticas y al agua de mar; para revestimientos en vehículos; industria alimentica Aleaciones de fundición 90 % Al + 5 % Cu + 5 % Zn Densidad 2,9 g/cm, aleaciones de fundición en arena, para piezas no sometidas a esfuerzos tan grandes 88 % Al + 12 % Si Densidad 2,65 g/cm, muy bien colable, buena estabilidad química; para piezas de fundición de paredes delgadas y resistentes a choques 97 % Al + 2 % Mg + 1 % Si Densidad 2,7 g/cm, templable, buena resistencia química contra agua salada y lejías débiles; para piezas de fundición sometidas a esfuerzos medianos y altos en la industria química, la Construcción y la construcción de aparatos

- 44. Aleaciones de magnesio Características tecnológicas Conformado en frío. Aleaciones de magnesio sean los componentes en frío de manera limitada. El radio de flexión de chapas debe ser el doble, al menos, del espesor de la chapa. Conformado en caliente. Cuanto mayores son los componentes aleatorios, tanto mas crece la resistencia al conformado. Para conformar aleaciones duras hay que calentarlas a 220 °C. Con temperaturas de entre 300 y 380 °C son forjables las aleaciones de magnesio. Separar. Aleaciones de magnesio se dejan someter muy bien al arranque de virutas. La presión de corte no es mes que una sexta parte en comparación con el acero. Notas acerca de la protección contra incendios: Para el enfriamiento no se debe usar refrigerantes que contengan agua. Virutas finas y polvo de aleaciones de magnesio tienden a inflamarse en el proceso de arranque de virutas. La alta temperatura de combustión disgrega el agua; resultan hidrógeno y oxígeno. Incendios de virutas serán extinguidos con arena seca o virutas de fundición. Unir. Las maneras de unión más corrientes son: remachar, pegar y soldar. Materiales favorables para el remachado son aluminio puro y una aleación de 97 % Al + 3 % Mg. Tratamiento de las superficies. Aleaciones de magnesio siempre están cubiertas de una capa densa de oxido. En comparación con las aleaciones de aluminio no es posible reforzar esta capa. Una protección buena es posible por decapado y pinturas. Tabla 11. Características y uso de algunas aleaciones de magnesio Componentes Características y uso Aleaciones forjables 98 % Mg + 2 % Mn Densidad 1,8 g/cm, aleación anticorrosiva, bien soldable, para chapas; revestimientos, recipientes para combustible, chapas perfiladas, griferías 94 % Mg + 6 % Al Densidad 1,8 g/cm, resistencia mediana, soldable de manera limitada; para piezas sometidas a esfuerzos medianos en la construcción de vehículos y en la construcción de maquinaria, en general Aleaciones de fundición 95 % Mg + 3 % Al + 2 % Zn Densidad 1,8 g/cm3, bien dilatable, para piezas de fundición muy resistentes sometidas a choques 92 % Mg + 7,5 % Al + 0,5 % Mn Densidad 1,8 g/cm3, alta resistencia a tracción y doblado, para piezas de resistencia altísima sometidas a choques y a calor (hasta 200 °C)

- 45. Metales duros Obtención Metales duros son aleaciones de fundición o de sinterización de los carburos de volframio, titanio, molibdeno, vanadio, cromo, níquel. Metales duros fundidos se llaman estelitas. Son aleaciones fundidas de cobalto, cromo, molibdeno, volframio, tántalo y carbono. Carburos son compuestos de metales y carbono. La sinterización se realiza debajo del punto de fusión. Características Densidad 10 - 15 g/cm3 Punto de fusión unos 2700 °C Persistencia del temple: hasta 1000 °C. Características tecnológicas. Metales duros son muy caros. Por eso no más que el filo cortante de las herramientas es de metal duro. Lo otro es de acero no aleado o aleado. Las láminas de metal duro serán aplicadas a la herramienta por soldadura con latón o por pegamiento o serán sujetadas por un respectivo dispositivo. La velocidad de corte de las herramientas de metal duro es 4 veces mayor que la de las herramientas de acero rápido. Metales duros son rectificados con rectificadores especiales mediante muelas de carburo de silicio y lapeados con una pasta especial.