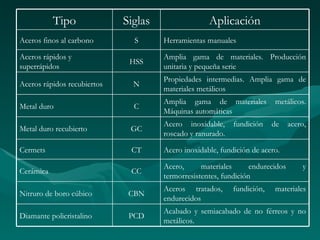

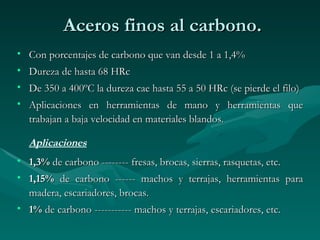

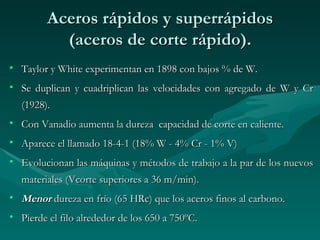

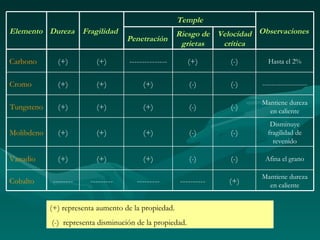

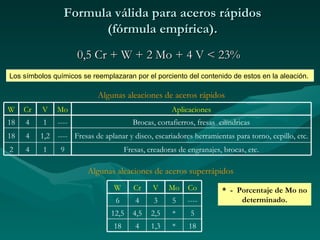

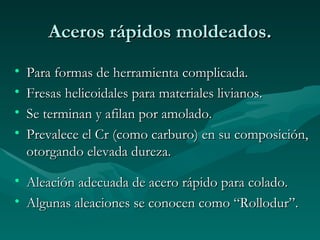

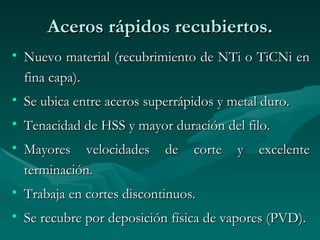

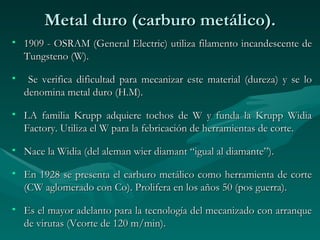

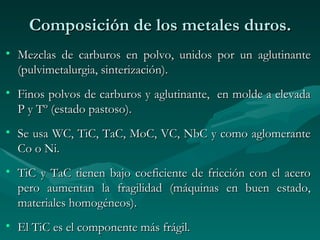

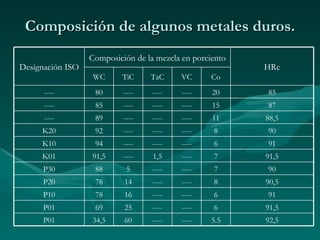

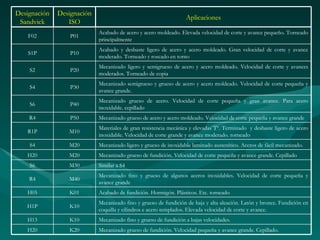

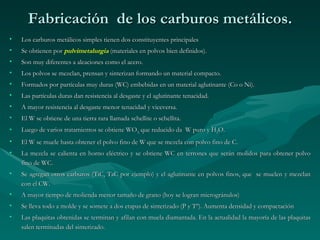

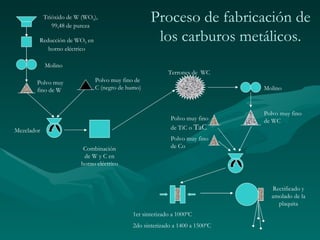

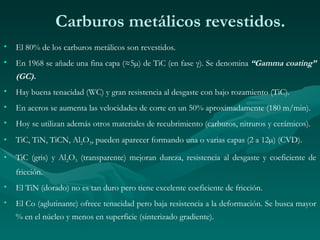

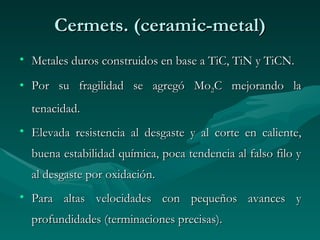

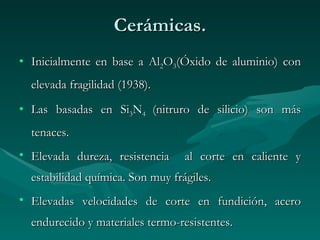

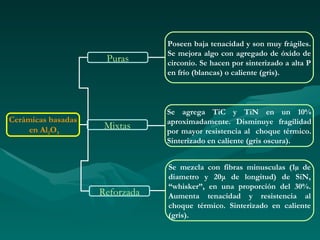

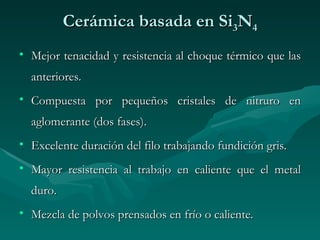

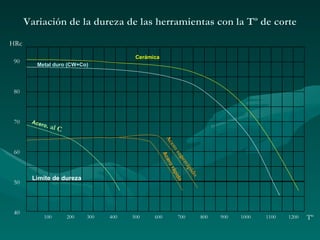

Este documento describe diferentes tipos de materiales para herramientas de corte metálico, incluyendo aceros al carbono, aceros rápidos, metales duros y cerámicas. Proporciona detalles sobre la composición química, propiedades y aplicaciones típicas de cada material.