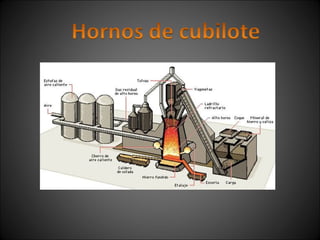

El cubilote es un horno cilíndrico vertical de acero que se usa principalmente para fundir hierro. Consiste en una envoltura cilíndrica que descansa sobre columnas y tiene compuertas en la base para vaciar los residuos. Dentro lleva los metales a estado líquido y permite su colado. El cubilote contiene un lecho de coque por el que pasa aire calentado para fundir los metales cargados en capas alternas con coque y fundente.