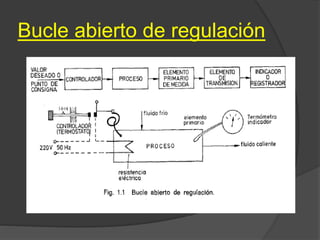

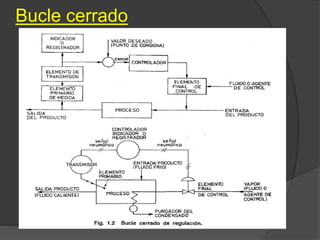

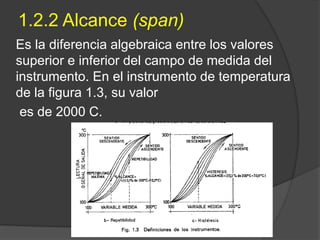

Este documento describe los diferentes tipos de procesos industriales y la necesidad de controlar variables como la presión, caudal y temperatura. Explica los diferentes componentes de un sistema de control industrial, incluyendo elementos como transmisores, controladores, receptores e instrumentos de medición. También define términos relacionados con la medición y control de procesos industriales.