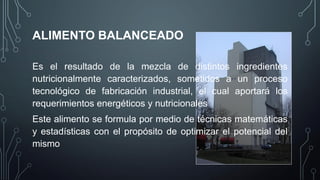

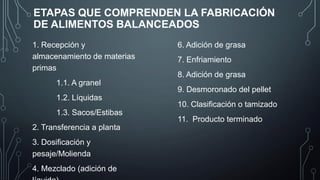

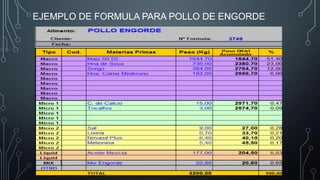

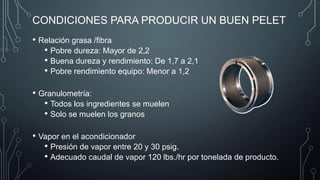

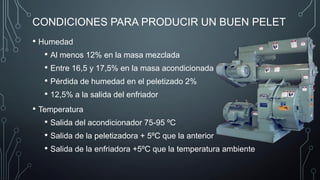

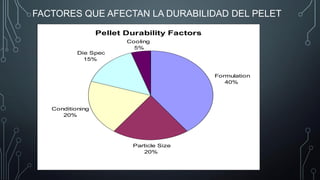

El documento describe el proceso de fabricación de alimentos balanceados para animales. Explica las etapas clave como la recepción y almacenamiento de materias primas, la formulación, dosificación y mezcla de ingredientes, molienda, peletizado, enfriamiento y almacenamiento del producto terminado. También brinda detalles sobre factores importantes como la granulometría, humedad y temperatura requeridas para producir pellets de alta calidad.