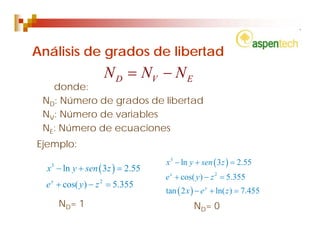

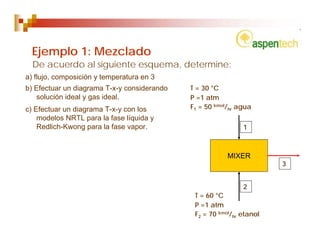

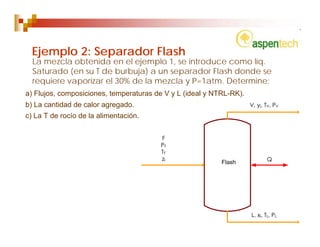

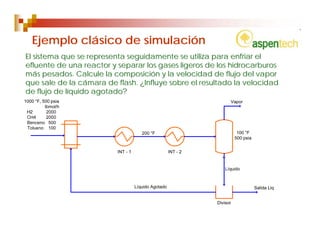

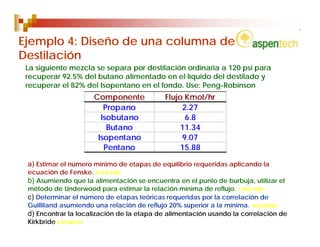

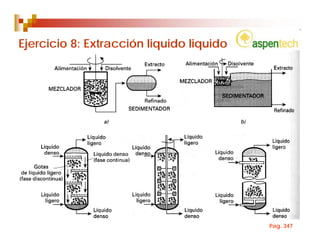

Este documento presenta un curso sobre simulación de procesos en Aspen Plus. El curso cubre temas como análisis de grados de libertad, simulación de columnas de destilación, extracción y absorción, reactores químicos y equipo auxiliar. También incluye secciones sobre análisis de sensibilidad, casos de estudio y contactos para comprar licencias de Aspen Plus.