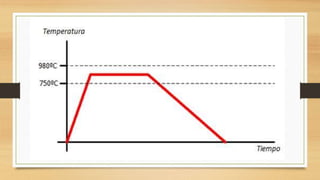

El documento describe el proceso de recocido para metales. El recocido implica calentar el metal a una temperatura específica y luego dejar que se enfríe lentamente para suavizarlo, recuperar su estructura o eliminar tensiones internas. Los objetivos del recocido son eliminar tensiones, aumentar la plasticidad y ductilidad, y controlar la microestructura del metal mediante el control de la velocidad de enfriamiento. El recocido consiste en calentar, mantener la temperatura durante un tiempo, y luego dejar enfriar lentamente. Ex