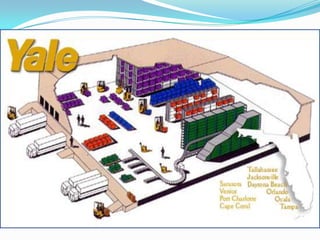

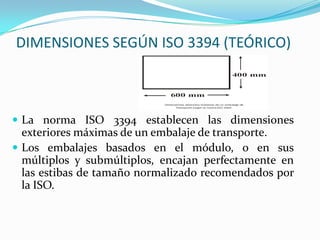

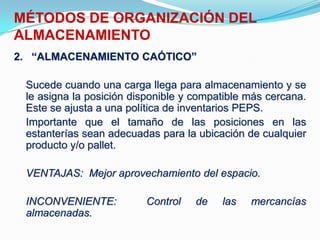

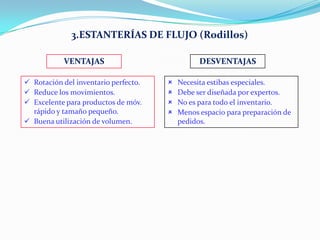

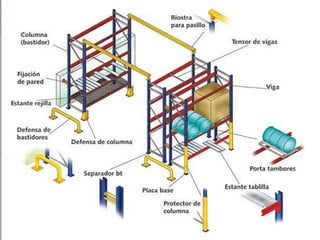

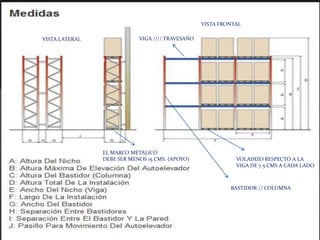

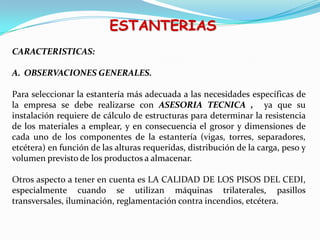

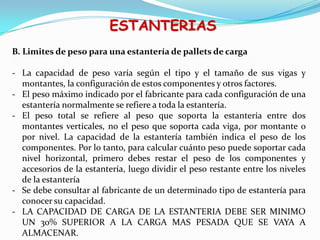

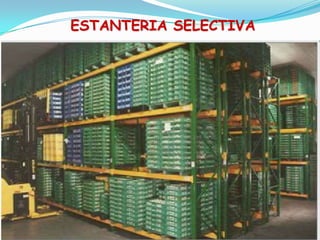

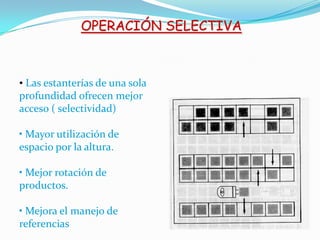

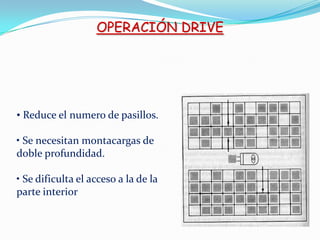

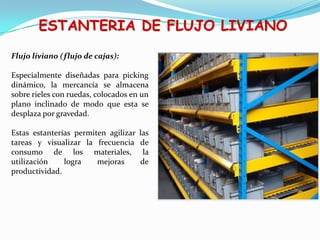

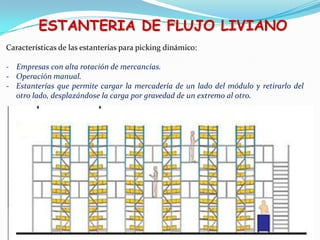

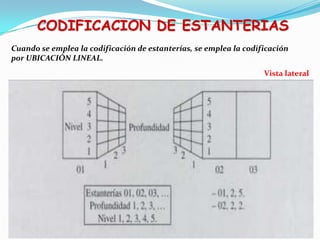

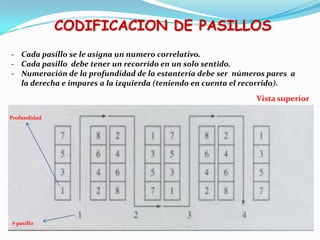

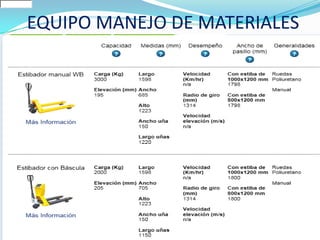

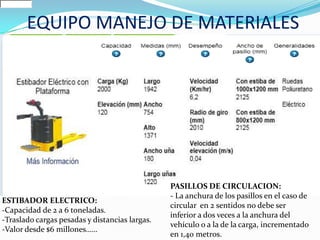

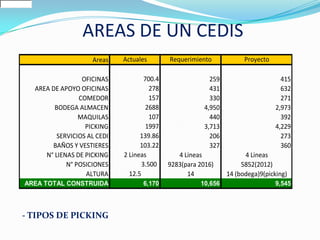

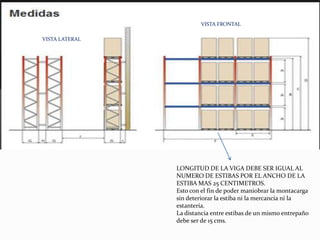

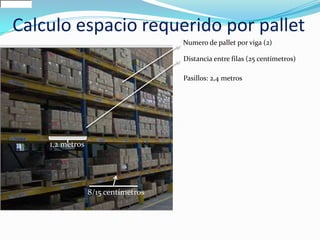

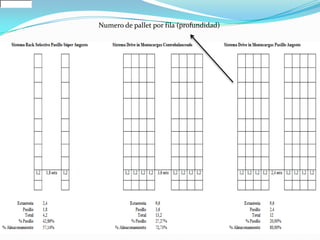

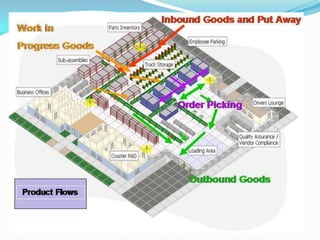

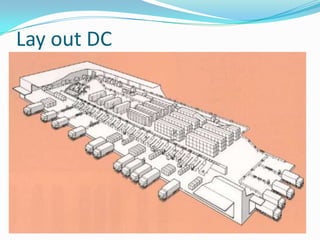

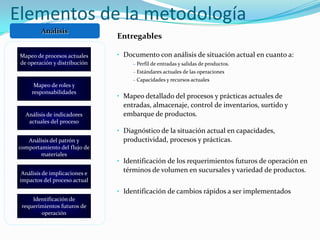

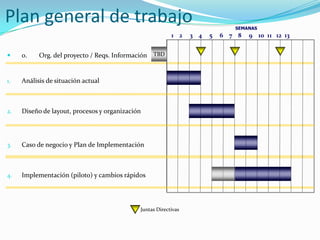

El documento presenta información sobre conceptos clave para el diseño de centros de distribución, incluyendo definiciones de niveles de inventario, optimización del espacio requerido, y diseño de prácticas y organización. También describe métodos de organización del almacenamiento, tipos de estanterías, equipos de manejo de materiales, y áreas típicas de un centro de distribución.