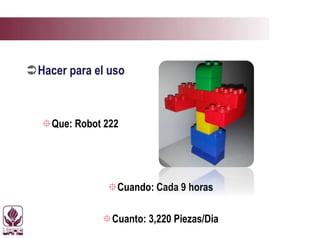

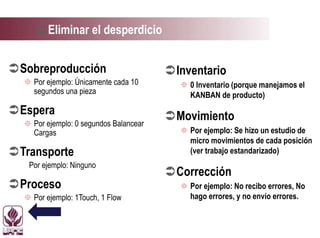

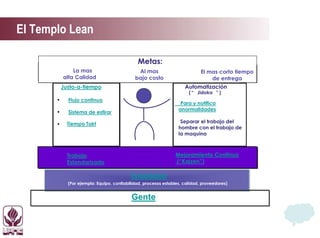

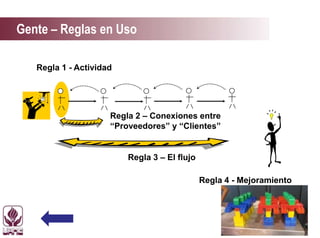

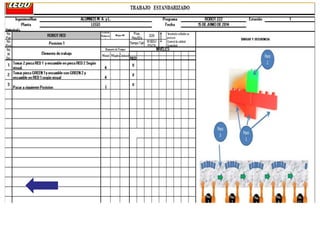

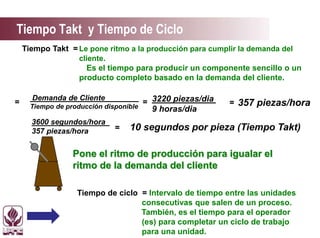

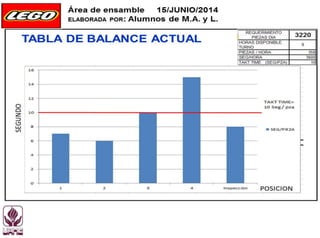

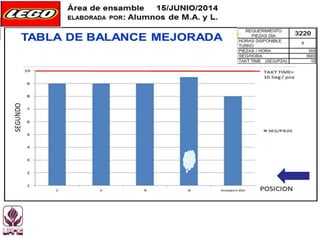

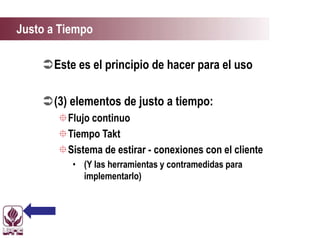

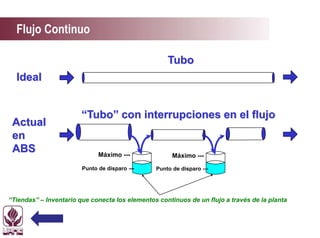

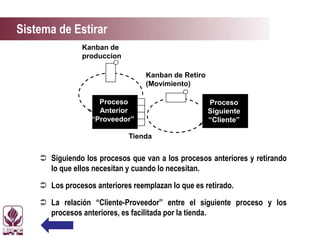

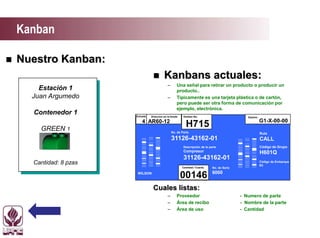

El documento describe un proyecto final enfocado en la implementación de técnicas de mejora continua en un entorno de manufactura, utilizando principios como el 'justo a tiempo', 'kanban' y 'kaizen' para optimizar la producción y reducir el desperdicio. Destaca la importancia de la estabilidad y la estandarización en los procesos, así como la necesidad de formar una cultura organizacional que potencie la creatividad y la productividad. Además, se establecen objetivos claros para alcanzar la más alta calidad y eficiencia en la entrega de productos.