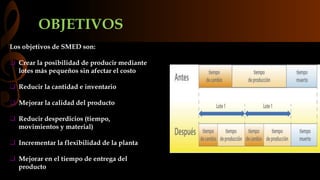

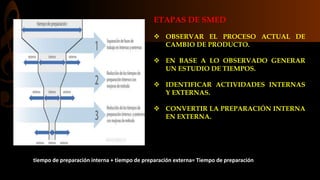

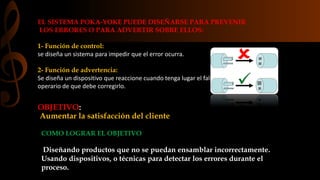

SMED es un método para reducir el tiempo de cambio de productos en una línea de producción a menos de 10 minutos. Fue desarrollado por Shigeo Shingo y reduce tiempos de cambio identificando actividades internas/externas. Poka-Yoke son dispositivos diseñados para prevenir errores durante la producción al impedir ensambles incorrectos o detectar defectos, ayudando a aumentar la calidad.