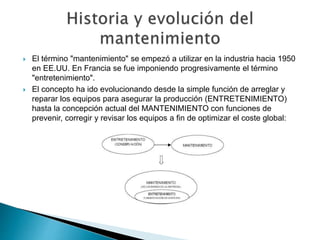

1) El documento describe diferentes tipos de mantenimiento como preventivo, correctivo y predictivo, así como la evolución del concepto de mantenimiento a través de cuatro generaciones.

2) Explica que la termografía es una técnica que permite detectar fallas en etapas iniciales mediante el uso de cámaras térmicas sin necesidad de contacto físico.

3) Resalta que la termografía permite un mantenimiento predictivo que minimiza tiempos muertos y costos al detectar problemas de manera temprana.