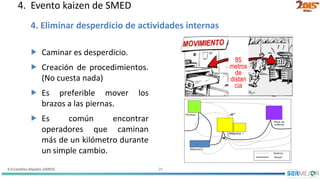

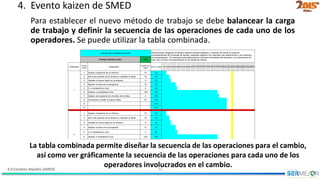

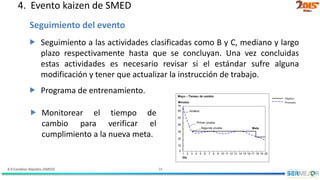

Este documento describe el método SMED (Single Minute Exchange of Die) para realizar cambios rápidos de producto. SMED busca reducir el tiempo de cambio a menos de 10 minutos mediante la clasificación de tareas internas y externas. El documento explica el proceso de SMED a través de un evento Kaizen, incluyendo las etapas de preparación, ejecución y seguimiento.