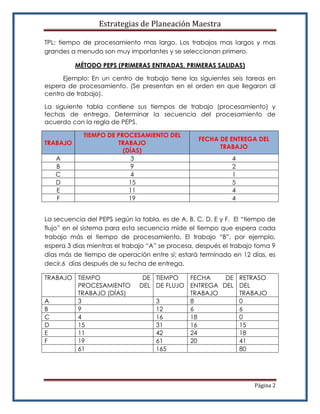

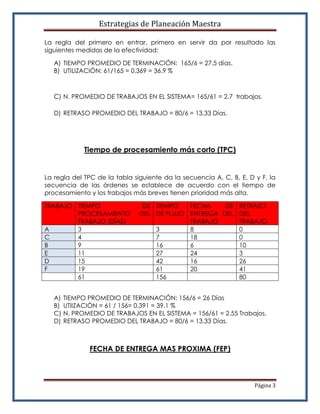

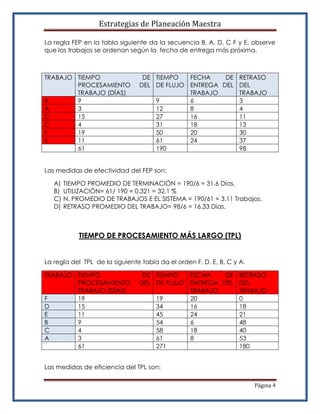

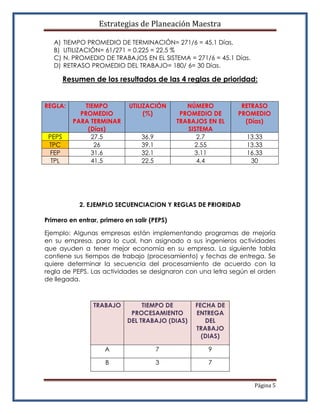

El documento describe varios métodos de planeación de producción como PEPS, TPC, TPL, FEP y el método húngaro. Incluye ejemplos que ilustran cómo aplicar las reglas de prioridad PEPS, TPC, FEP y TPL para determinar el orden de producción de diferentes trabajos basado en su tiempo de procesamiento y fecha de entrega. También presenta un resumen comparativo de los resultados de aplicar cada una de estas reglas de prioridad.