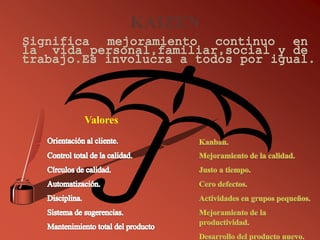

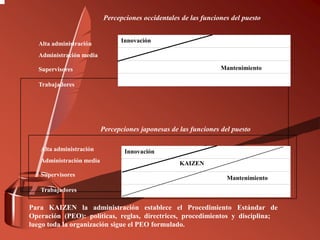

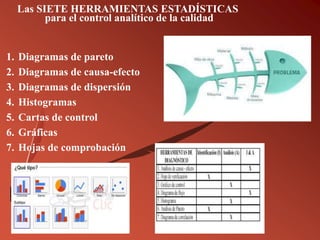

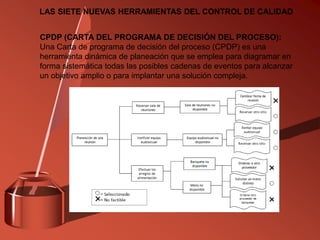

Este documento describe varios modelos y herramientas de mejora continua utilizados en Japón, incluyendo Kaizen, las 7 herramientas estadísticas, las 7 nuevas herramientas y las 5S. Kaizen se enfoca en mejoras incrementales a largo plazo involucrando a toda la organización, mientras que la innovación busca cambios más abruptos. Las herramientas ayudan a identificar áreas de oportunidad y mejorar procesos de manera sistemática.