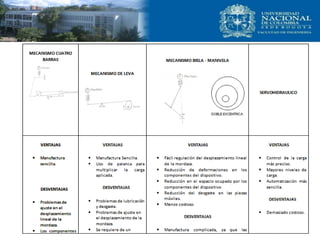

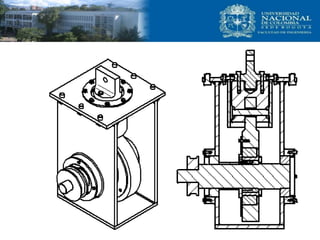

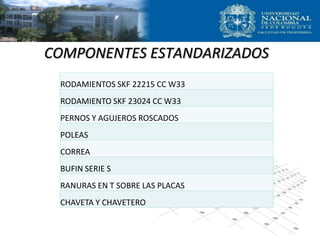

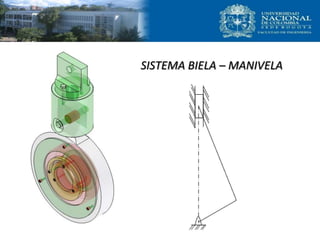

Este documento presenta el diseño de una máquina de ensayos a fatiga axial para probar uniones soldadas sometidas a cargas cíclicas. El diseño utiliza un sistema biela-manivela para generar movimiento alternativo y aplicar la carga, y cuenta con controles de seguridad y automatización. El objetivo es mejorar los métodos de cálculo de uniones soldadas mediante la validación experimental de modelos matemáticos.