Este documento introduce los conceptos básicos de la neumática. Explica que la neumática ha ganado importancia en la automatización industrial debido a características del aire como su disponibilidad, compresibilidad y facilidad de transporte. También describe los principios físicos que rigen el comportamiento del aire comprimido y algunos componentes clave como compresores, tanques y motores neumáticos.

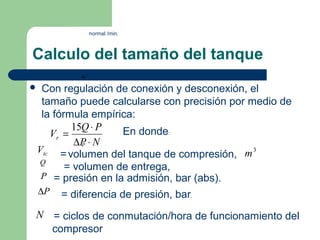

![Calculo del tamaño del tanque

yaque se toma como 1bar, para facilitar el

cálculo. Q⋅P 2

(kg cm ) Q

= Vtc = a

= =

Pd [ ]

Pr esióndec arg a (kg cm 2 ) + 1 Pd

En donde:

Q = capacidad volumétrica del compresor, en m 3 min

Pd = presión atmosférica, en kg cm 2 (abs.)](https://image.slidesharecdn.com/neumatica-basica-130319121835-phpapp01/85/Neumatica-basica-21-320.jpg)