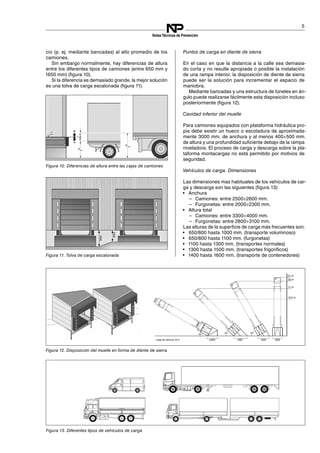

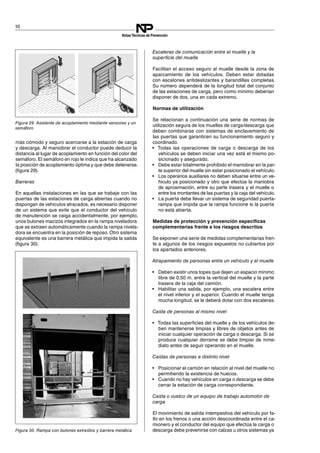

Este documento proporciona recomendaciones de seguridad para muelles de carga y descarga. Describe los principales componentes de un muelle como rampas niveladoras, puertas, guías para camiones y sistemas de detección. También explica los riesgos comunes como atrapamientos y caídas, y medidas de prevención como un diseño adecuado, superficies antideslizantes y controles de puertas y vehículos.