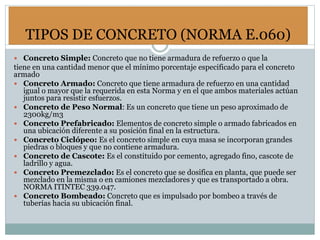

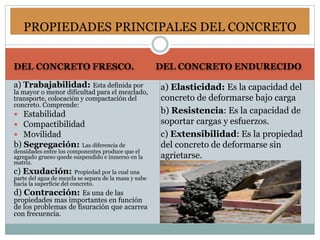

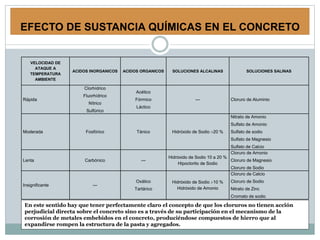

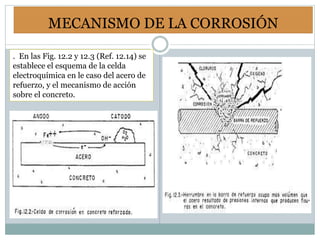

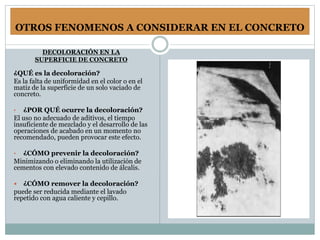

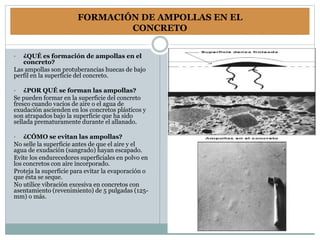

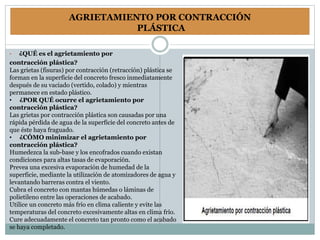

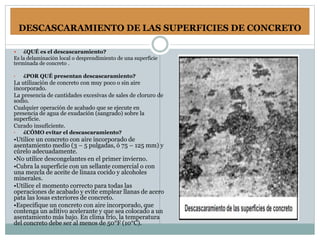

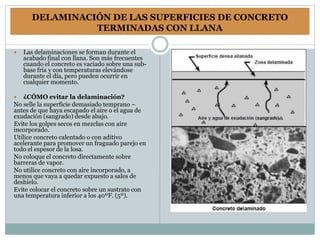

Este documento trata sobre las patologías del concreto. Explica conceptos básicos sobre el concreto como material de construcción y sus propiedades. Luego describe diferentes tipos de daños que puede sufrir el concreto como la corrosión, decoloración, formación de ampollas, agrietamiento por contracción plástica y pulverización superficial. Finalmente, ofrece recomendaciones para prevenir o minimizar estos problemas en el concreto.