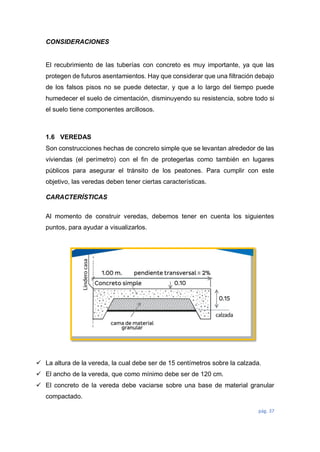

Este documento presenta información sobre obras de concreto simple como sub cimientos, cimientos, sobrecimientos, solado, falso piso y veredas. Explica conceptos básicos sobre el cemento, agregados y agua que componen el concreto. Detalla los procesos constructivos de cada obra de concreto simple mencionando especificaciones técnicas. El objetivo es enseñar sobre este tipo de construcciones que utilizan concreto sin refuerzo estructural de acero.