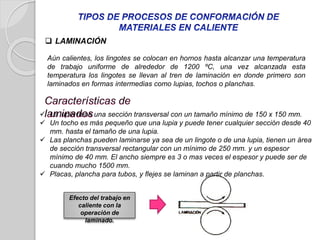

El documento trata sobre los procesos de manufactura en caliente y en frío, describiendo métodos como el conformado en caliente, laminación, forja y extrusión. Se detallan los mecanismos de cada proceso, sus ventajas y desventajas, así como las condiciones necesarias para su ejecución. Además, se mencionan las características de los materiales utilizados y el impacto en las propiedades del metal resultante.