El documento trata sobre los materiales plásticos y su modelado. Explica que los plásticos se basan en resinas sintéticas de carbono y que pueden moldearse cuando se calientan y aplica presión. Luego describe varios procesos históricos clave en el desarrollo de los plásticos y diferentes tipos como celuloide, baquelita y acetato de celulosa. Finalmente, se enfoca en el proceso de extrusión, explicando sus componentes y cómo fuerza al plástico fundido a fluir a través de un or

![21

Figura 3.18 proceso esquemático de calandrado

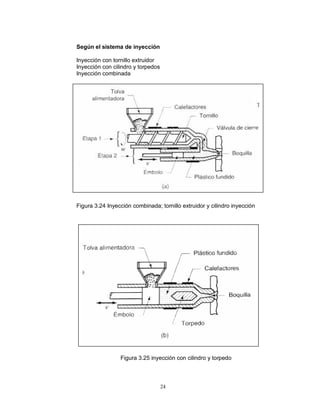

3.3. Moldeo por inyección.

EXPLICACION DEL PROCESO

El plastico se calienta a una t° próxima a su estado de fusión

Luego se hace fluir bajo presión

Hacia una cavidad elaborada en molde

Donde se enfría hasta solidificar

Luego la pieza moldeada se expulsa de la cavidad del molde:

Este procesos requiere de:

Una maquina inyectora

Un molde de inyección

Un ciclo de trabajo

Una adecuación de variables del procesos

Una justificación económica

Una selección del tipo de plástico

Rango de pesos [kg] 0,01~25

Espesor mínimo [mm] 0,3~10

Complejidad de forma alta

Tolerancias [mm] 0,05~1

Rugosidad [μm] 0,2~1,6

Rentabilidad](https://image.slidesharecdn.com/procesosdeconformadodelosplasticos-190822060515/85/Procesos-de-conformado-de-los-plasticos-21-320.jpg)

![43

3.6. Moldeo por soplado.

Es un proceso usado para hacer formas huecas (botellas, recipientes). Una manga de

plástico de paredes delgadas (parison) es extruido a través del molde abierto y luego

cortado en el largo que se desea cuando se cierra el molde

Luego el molde se traslada a otra estación donde se coloca la espiga de soplado en el

molde que se introduce sobre el polímero ablandado y se insufla aire a presión, lo que

expande el material hasta llenar la cavidad. El molde es refrigerado para lo cual

presenta canales de refrigeración para el enfriamiento rápido del envase obtenido.

Figura 3.35 Proceso de soplado de envase de plástico

El Soplado es empleado para producir envases en polímeros y vidrios y presenta las

siguientes características.

Rango de pesos [Kg] 0,001~0,3

Espesor mínimo [mm] 0,4~3

Complejidad de forma Baja

Tolerancias [mm] 0,25~1

Rugosidad [μm] 0,2~1,6](https://image.slidesharecdn.com/procesosdeconformadodelosplasticos-190822060515/85/Procesos-de-conformado-de-los-plasticos-43-320.jpg)