Este documento presenta un proyecto para establecer una planta de elaboración de embutidos y salazones cárnicos en Villanueva de Córdoba, España. El proyecto incluye estudios de ingeniería de procesos para la producción de jamones, embutidos y otros derivados del cerdo ibérico, así como el diseño de las instalaciones, equipos y procesos requeridos. El objetivo es aprovechar la demanda creciente de estos productos cárnicos españoles de alta calidad de manera rentable y sostenible

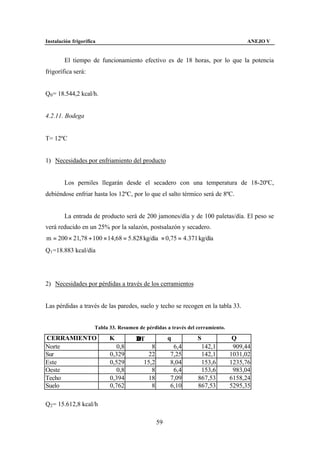

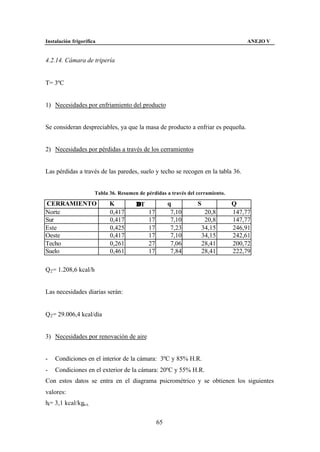

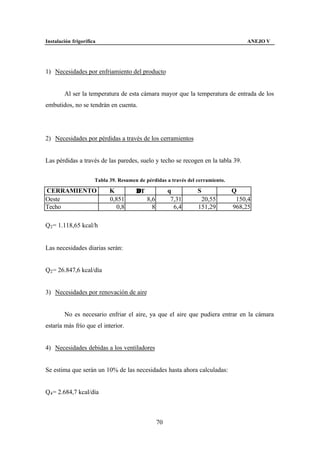

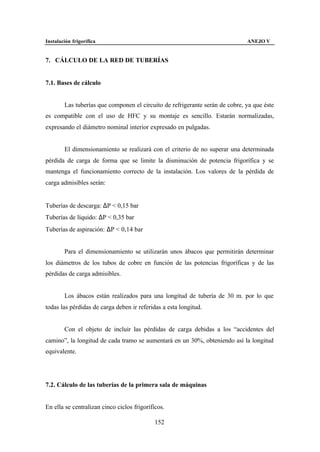

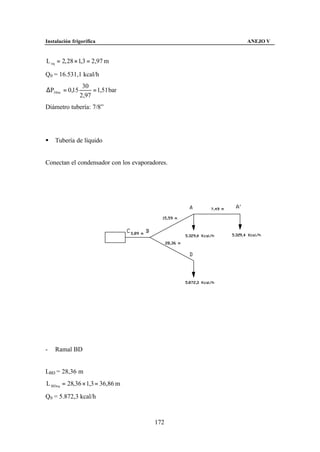

![Instalación frigorífica ANEJO V

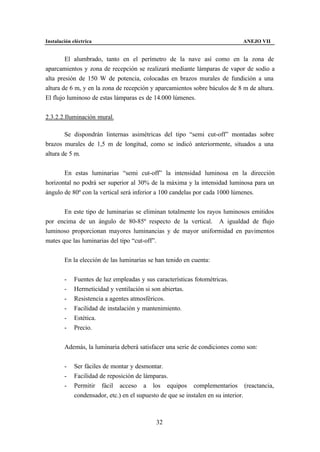

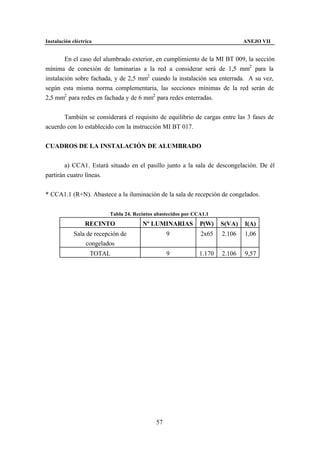

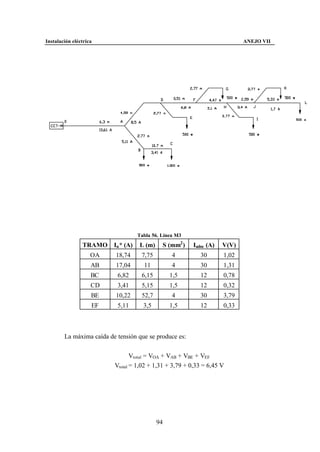

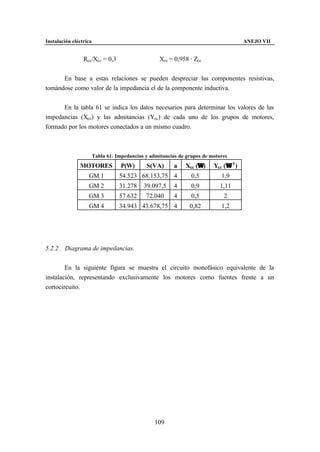

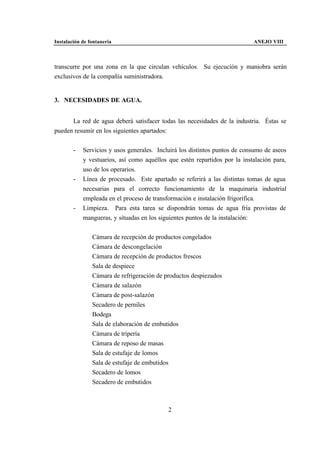

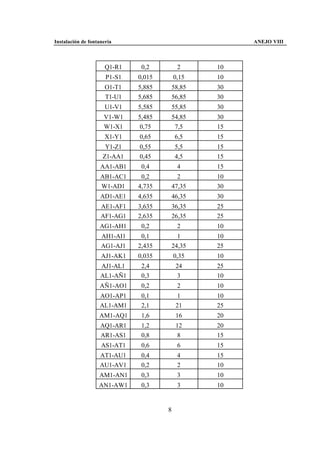

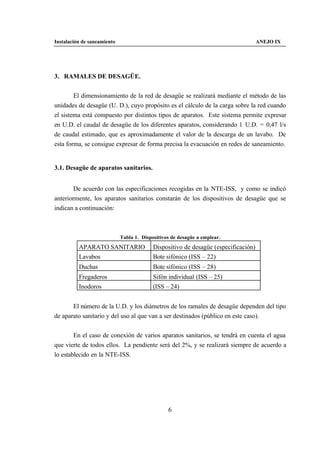

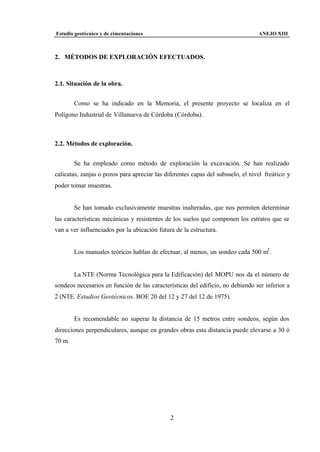

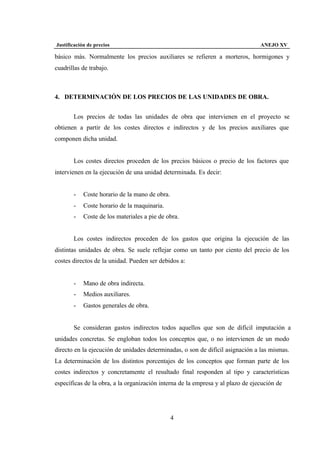

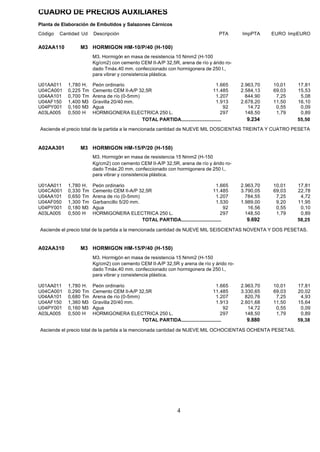

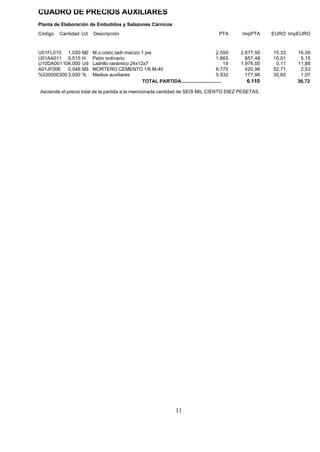

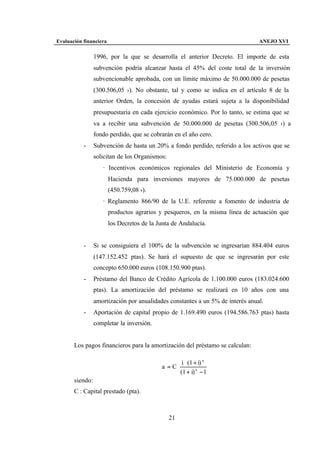

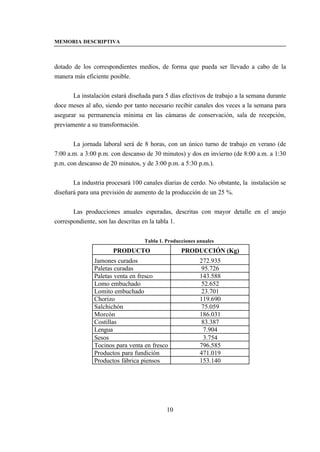

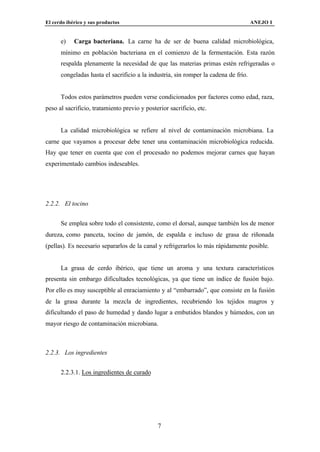

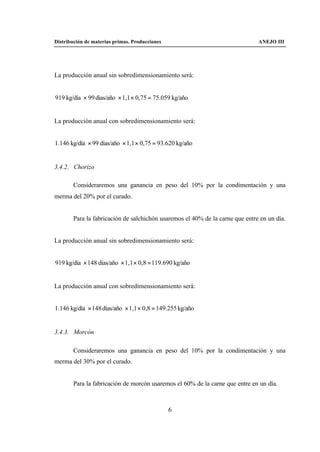

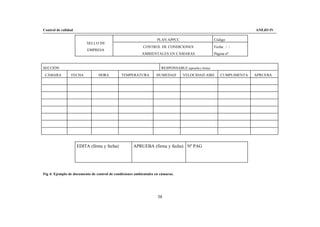

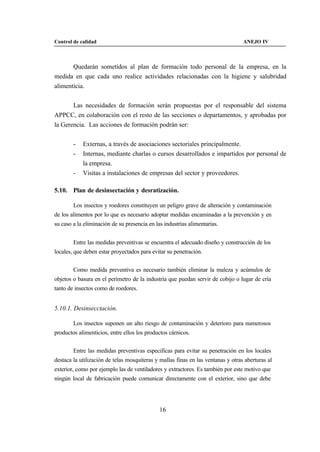

A partir del diagrama de presión-entalpía se pueden hallar los siguientes valores:

h1 = 284 kJ/kg. h4 = 304 kJ/kg. h7 = 158 kJ/kg.

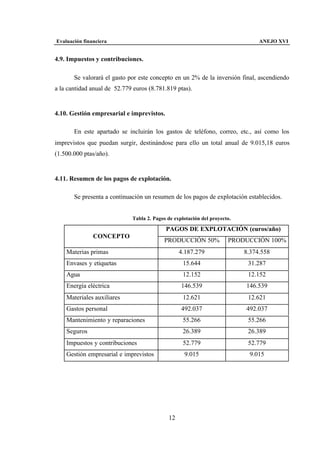

h2 = 289 kJ/kg. h5 = 325 kJ/kg. h8 = 124 kJ/kg.

h3 = 313 kJ/kg. h6 = 158 kJ/kg. h9 = 124 kJ/kg.

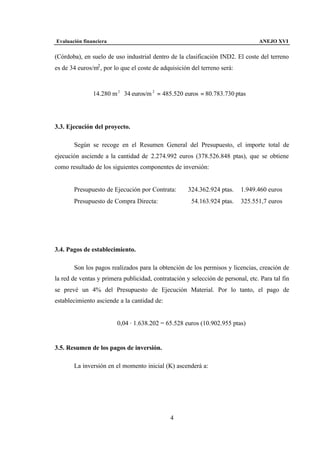

§ Producción frigorífica específica

q = h 2 − h 9 = 165 kJ/kg

§ Caudal másico

El caudal másico que circula por el evaporador es:

Q0

G= = 302,5 kg/h

q

§ Caudal en el evaporador intermedio

G[(h 3 − h 4 ) + (h 6 − h 8 )] = G' (h 4 − h 7 )

G’= 89,09 kg/h

§ Caudal en los compresores

Compresor de alta: G+G’= 391,58 kg/h

Compresor de baja: G= 302,5 kg/h

§ Trabajo específico de los compresores

77](https://image.slidesharecdn.com/introduccion-120320204254-phpapp01/85/proyecto-Introductorio-266-320.jpg)

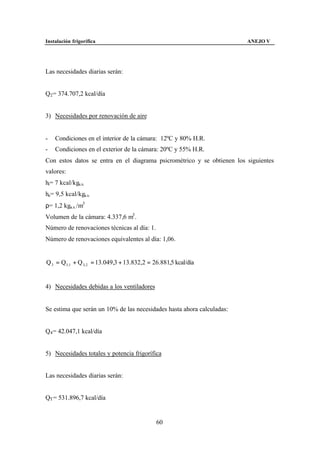

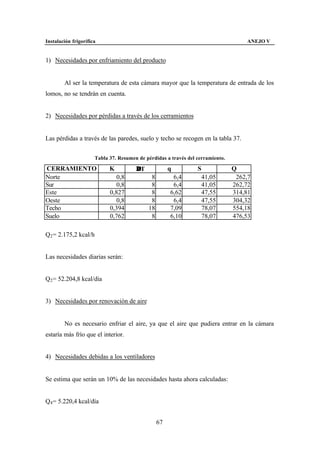

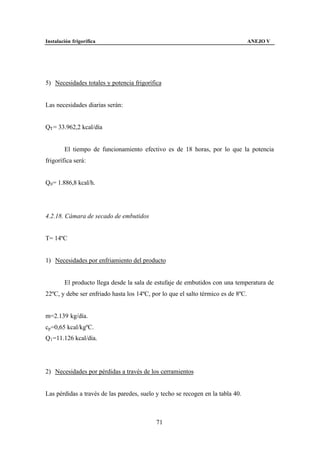

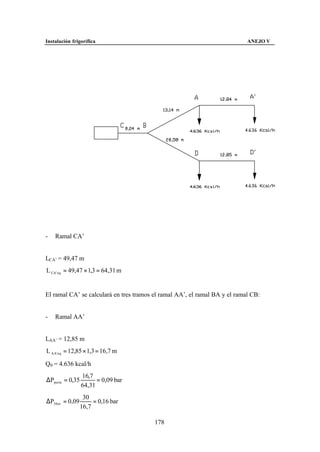

![Cálculos constructivos ANEJO VI

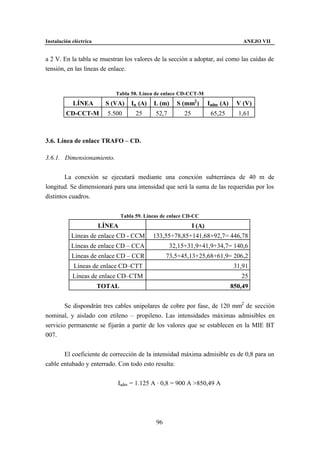

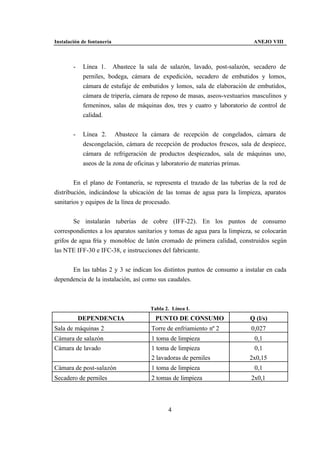

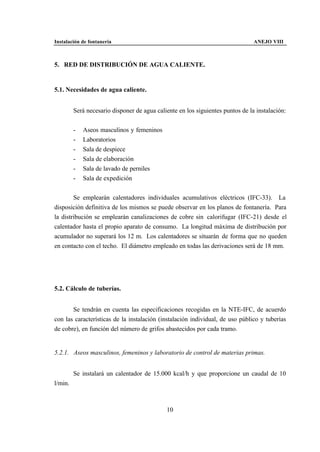

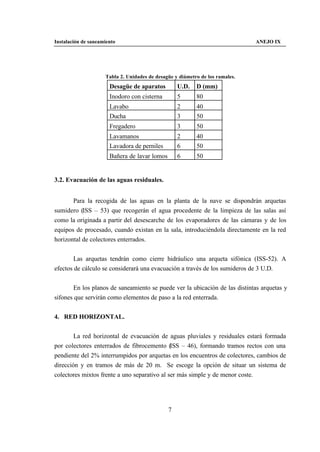

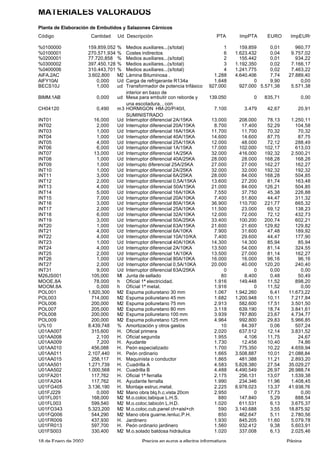

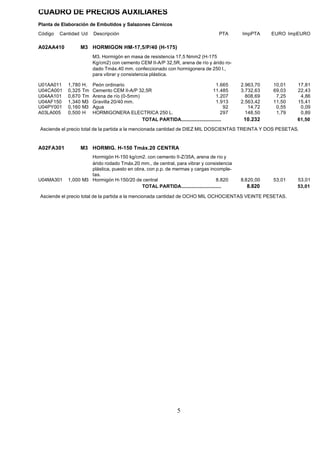

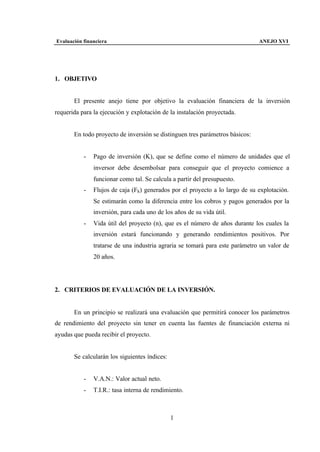

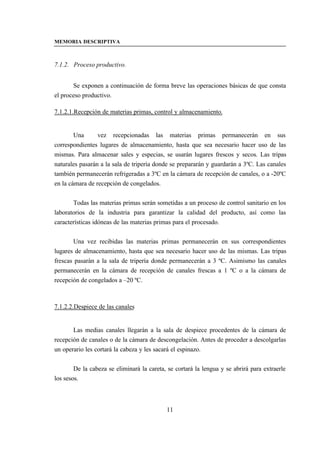

En este pozo se cumple que el vuelo es menor a 0,5·h, por lo que no es necesario

comprobar a cortante y a punzonamiento, pero sí a flexión.

De acuerdo con el artículo 59.7. “Zapatas de hormigón en masa”, de la

instrucción EHE, se debe tomar una sección de referencia situada a la mitad de la

distancia entre la cara de la columna y el borde de la placa de acero, cuando se trate de

soportes metálicos sobre placas de apoyo de acero.

9.499 0,074

σ min = × 1 − 6 × = 3.920 Kp/cm 2 = 0,392 Kp/cm 2

1, 25 × 1, 25 1, 25

0,8239 − 0,392

σ1 = × (1,25 − 0, 4875) + 0,392 = 0,6554 Kp/cm 2

1, 25

Md = 1,6·[0,6554·104 Kp/m2 ·0,4875m ·1,25m ·0,4875m/2

+ (0,8239-0,6554)·104 Kp/cm2 ·0,4875m ·1/2 ·1,25m ·2/3 ·0,4875m

-1,25m ·0,4875m · 2m ·2.400 Kp/m3 ·0,4875m/2] = 678 Kp·m

Se debe cumplir:

Md f ct , k 0,21 ⋅ 3 f ck

2

σt = < f ct ,d = =

W γc γc

b ⋅ h 2 1,25 × (2 )2

W= = = 0,833 m 3

6 6

678

σt = = 814 Kp/m 2

0,833

112](https://image.slidesharecdn.com/introduccion-120320204254-phpapp01/85/proyecto-Introductorio-503-320.jpg)

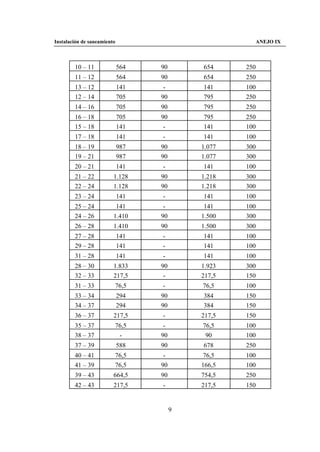

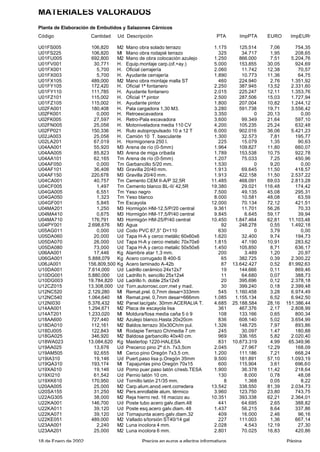

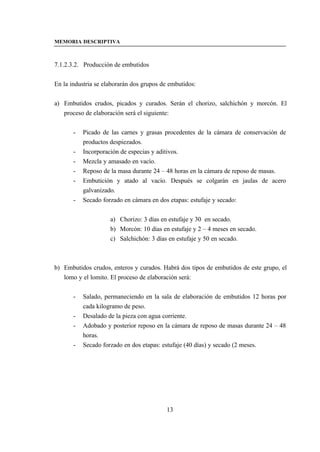

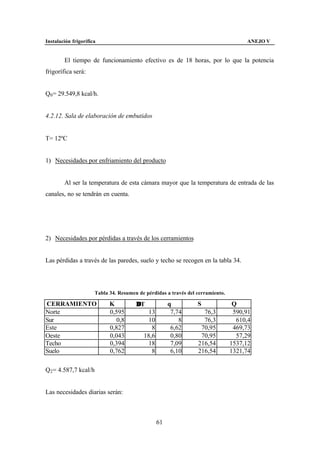

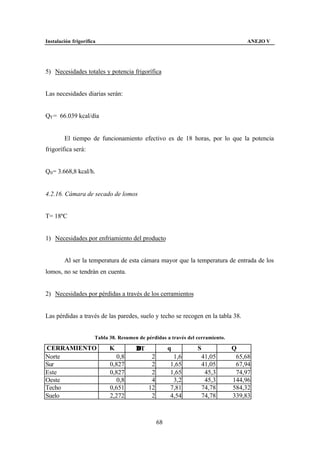

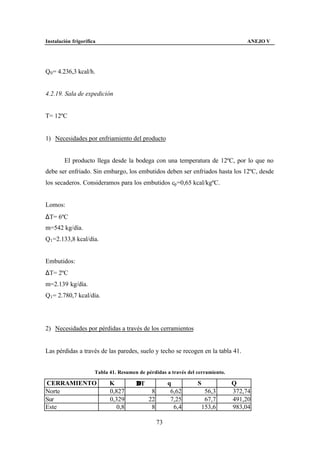

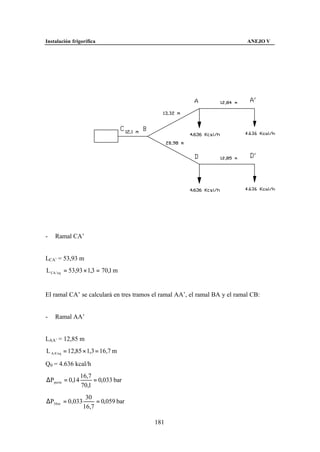

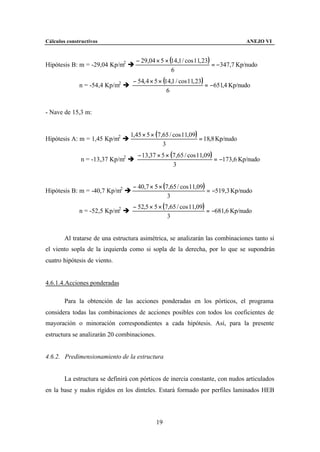

![Cálculos constructivos ANEJO VI

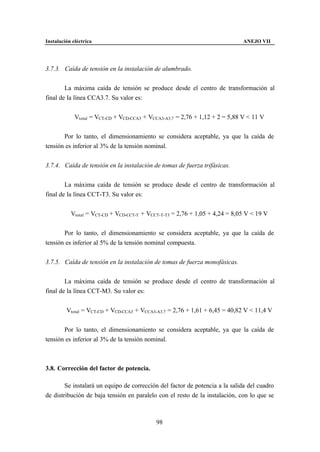

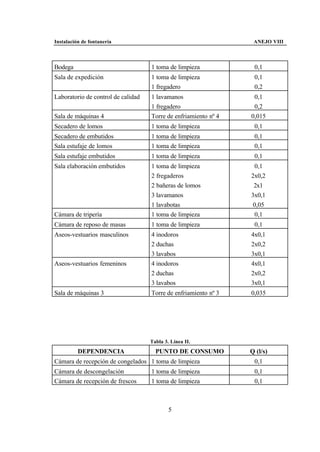

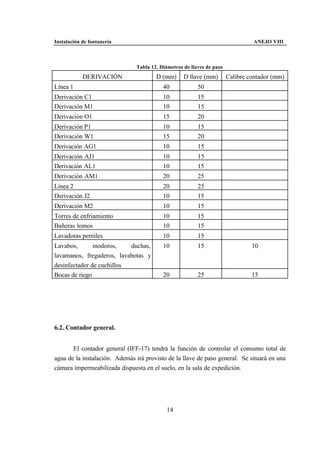

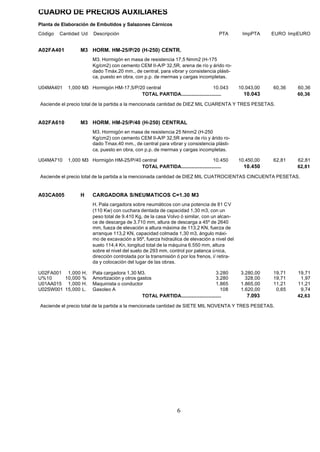

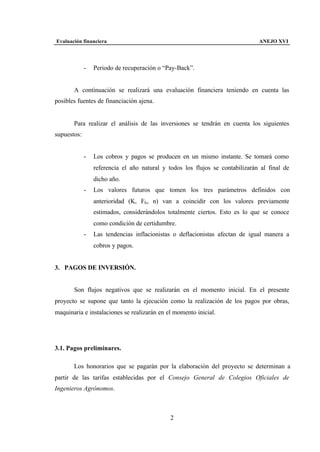

6.975 + 21 × 2

θ= = 0, 43 ⋅ 10 −3 rad

1,7 × 10.000 ×

(

0,8 × (2) + (1,7 )

3 3

)

12

El desplazamiento horizontal es:

Y = θ · h = 0,43·10-3 · 200cm = 0,087 cm < 1,127cm

- Comprobación a flexión.

Se comprobará la hipótesis 2ª, que es la más desfavorable.

En este pozo se cumple que el vuelo es menor a 0,5·h, por lo que no es necesario

comprobar a cortante y a punzonamiento, pero sí a flexión.

De acuerdo con el artículo 59.7. “Zapatas de hormigón en masa”, de la

instrucción EHE, se debe tomar una sección de referencia situada a la mitad de la

distancia entre la cara de la columna y el borde de la placa de acero, cuando se trate de

soportes metálicos sobre placas de apoyo de acero.

16.530 0,18

σ min = × 1 − 6 × = 2.086 Kp/cm 2 = 0,2086 Kp/cm 2

1,7 × 1,7 1,7

0,9353 − 0,2086

σ1 = × (1,7 − 0,6875) + 0, 2086 = 0,6424 Kp/cm 2

1,7

Md = 1,6·[0,6424·104 Kp/m2 ·0,6875m ·1,7m ·0,6875m/2

+ (0,9353-0,6424)·104 Kp/cm2 ·0,6875m ·1/2 ·1,7m ·2/3 ·0,6875m

-1,7m ·0,6875m · 2m ·2.400 Kp/m3 ·0,6875m/2] = 2.685 Kp·m

117](https://image.slidesharecdn.com/introduccion-120320204254-phpapp01/85/proyecto-Introductorio-508-320.jpg)

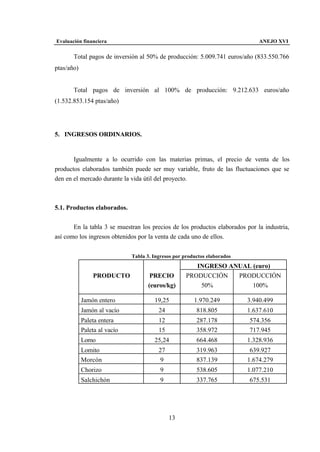

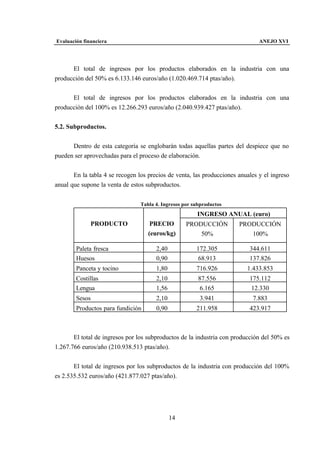

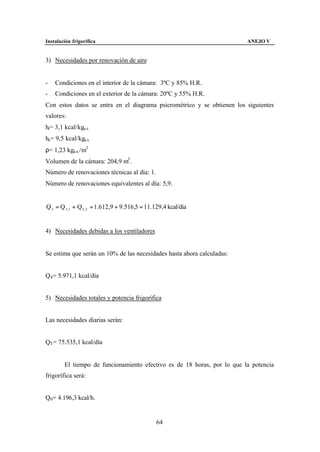

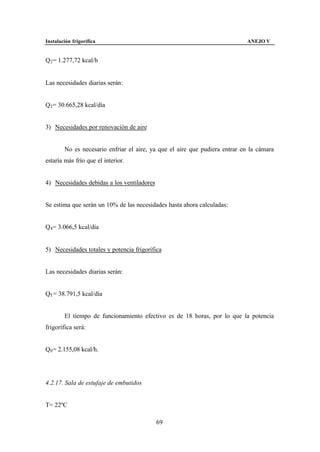

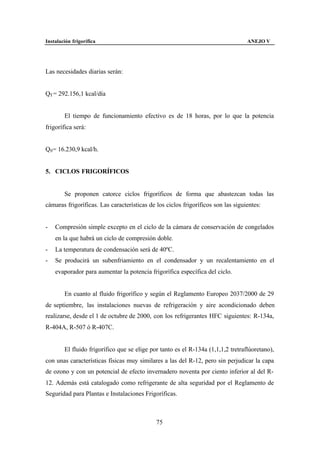

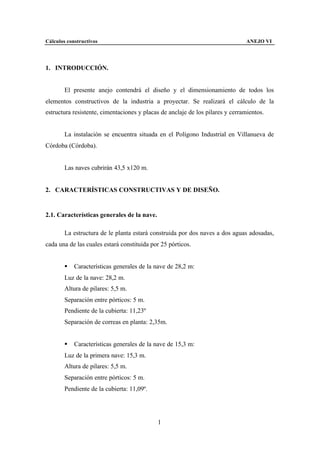

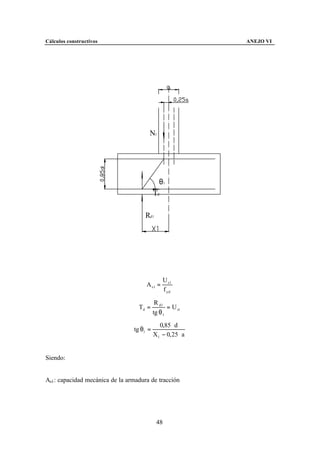

![Cálculos constructivos ANEJO VI

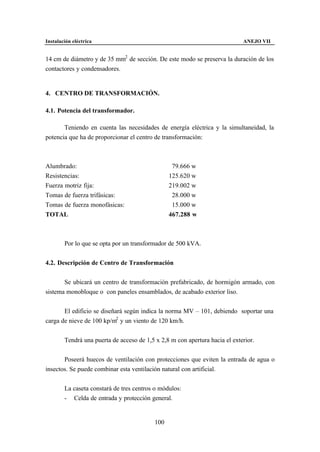

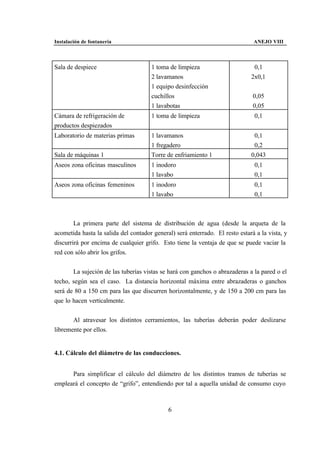

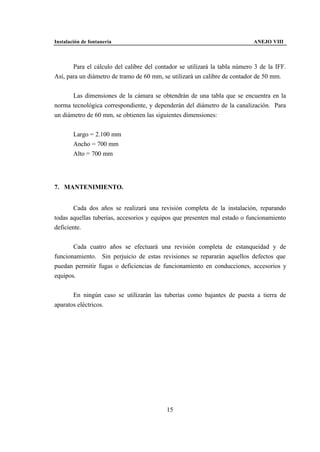

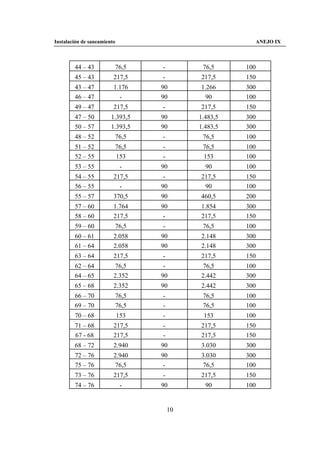

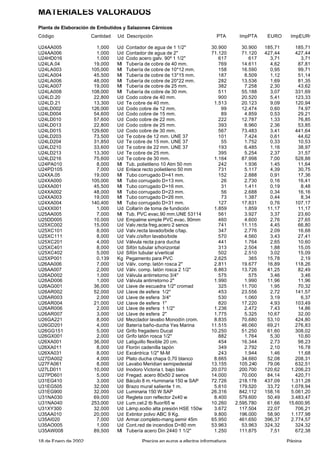

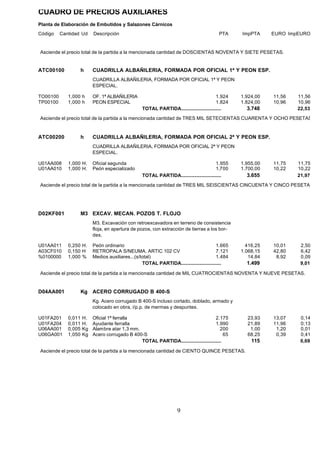

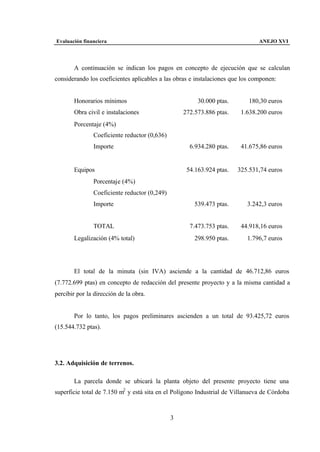

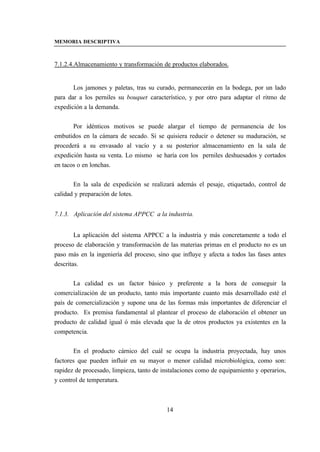

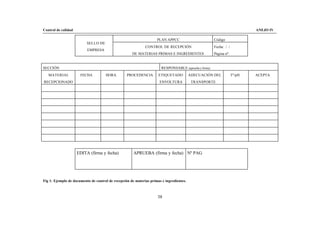

5.5.1. Comprobaciones a realiza:

- Tensión vertical máxima:

3.296

σ max = = 13.185 Kp/m 2 = 1,31 Kp/cm 2 < 2 Kp/cm 2

0,5 × 0,5

- Comprobación a flexión.

En este pozo se cumple que el vuelo es menor a 0,5·h, por lo que no es necesario

comprobar a cortante y a punzonamiento, pero sí a flexión.

De acuerdo con el artículo 59.7. “Zapatas de hormigón en masa”, de la

instrucción EHE, se debe tomar una sección de referencia situada a la mitad de la

distancia entre la cara de la columna y el borde de la placa de acero, cuando se trate de

soportes metálicos sobre placas de apoyo de acero.

Md = 1,6·[1,31·104 Kp/m2 ·0,1575m ·0,5m ·0,1575m/2

-0,5m ·0,1575m · 1m ·2.400 Kp/m3 ·0,1575m/2] = 106,1 Kp·m

Se debe cumplir:

Md f ct , k 0,21 ⋅ 3 f ck

2

σt = < f ct ,d = =

W γc γc

b ⋅ h 2 0,5 × (1)2

W= = = 0,083 m 3

6 6

133](https://image.slidesharecdn.com/introduccion-120320204254-phpapp01/85/proyecto-Introductorio-524-320.jpg)