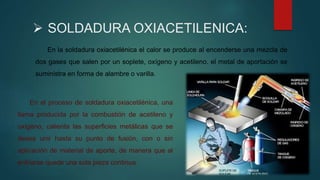

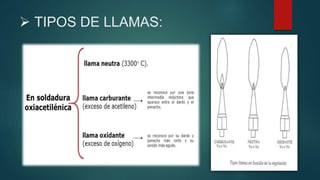

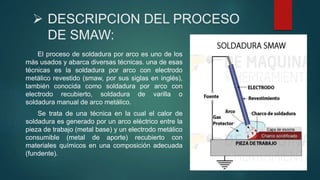

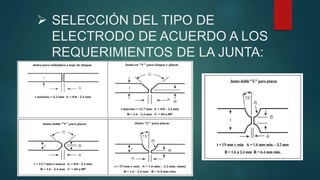

Este documento resume los principales procesos y conceptos relacionados con la soldadura, incluyendo soldadura oxiacetilénica, procesos de soldadura por fusión, tipos de generadores de acetileno, tipos de sopletes, llamas, material de aporte, tipos de fundentes, oxicorte, normas de seguridad, proceso SMAW y selección de electrodos. Describe los diferentes tipos de soldadura, generadores, sopletes, llamas, materiales y procesos involucrados en la soldadura.