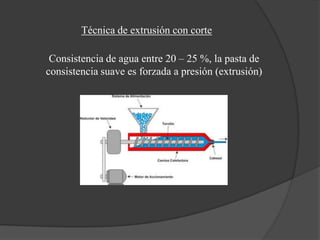

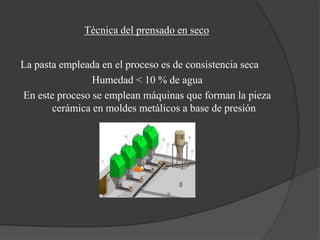

Este documento describe los procesos básicos de fabricación de cerámicos, incluyendo la preparación de la pasta, moldeo, vidriado, cocción y enfriamiento. Explica diferentes técnicas de moldeo como la pasta aguada, extrusión y prensado en seco. También detalla los procesos de secado, cocción en hornos intermitentes y continuos, y tipos de cocción como monococción y bicocción.