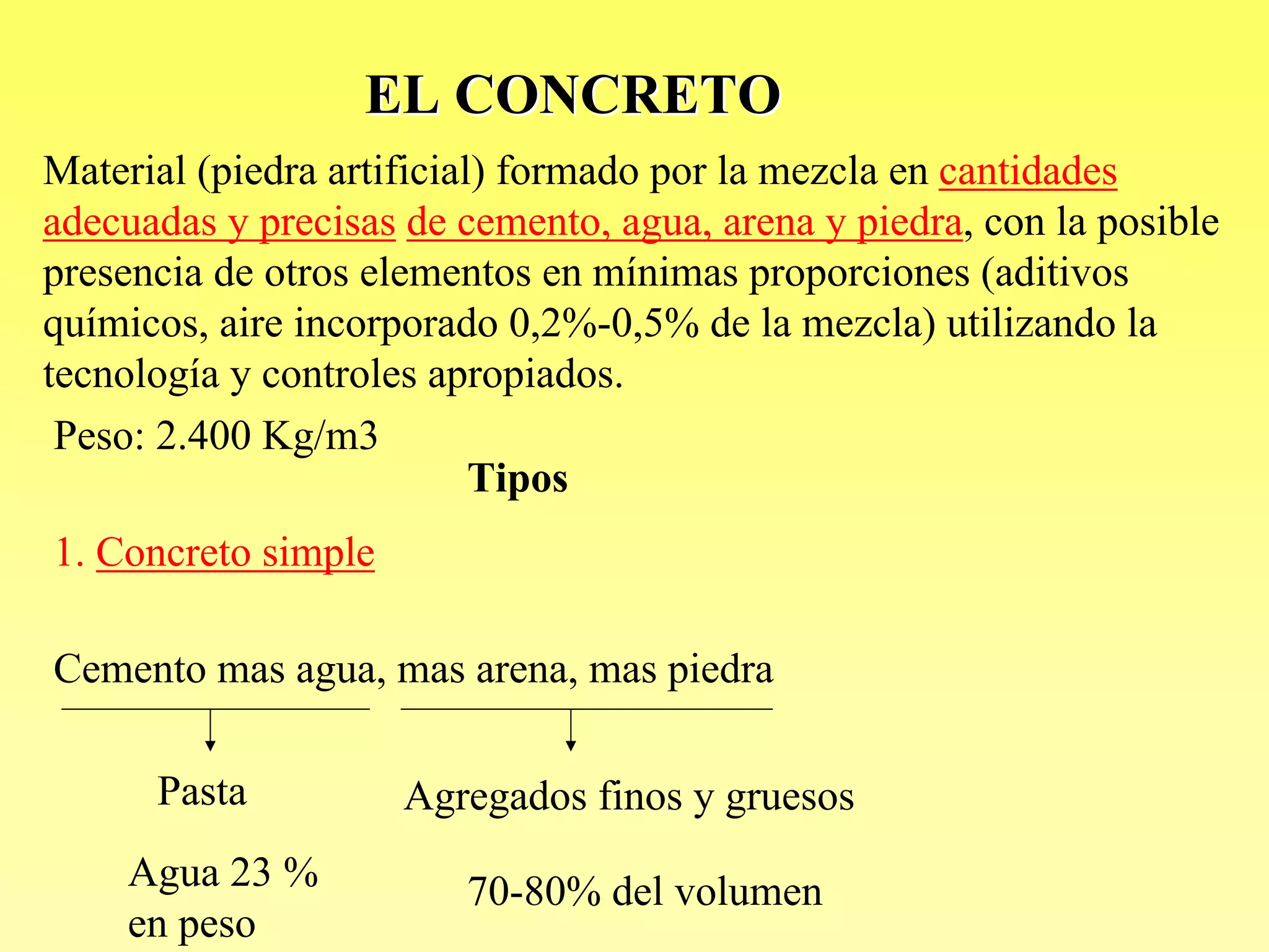

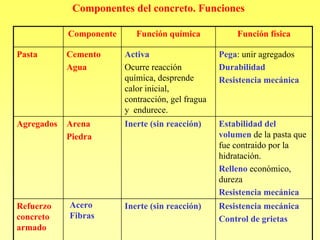

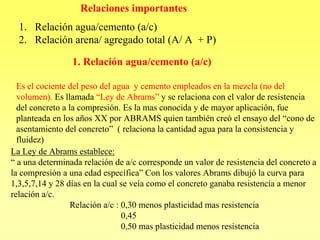

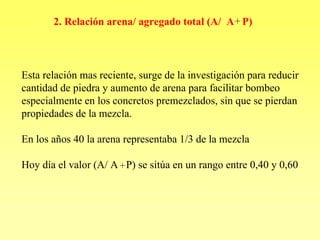

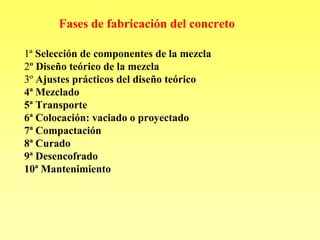

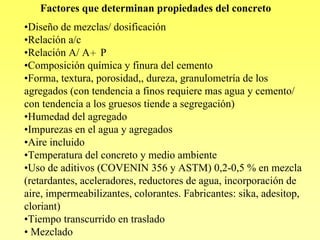

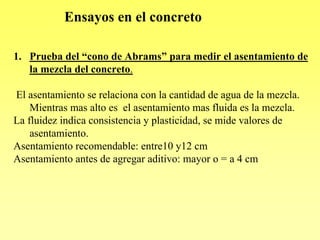

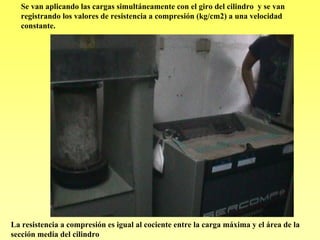

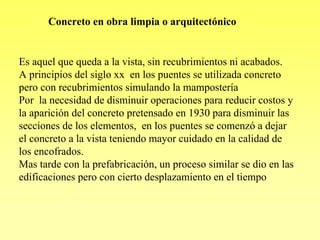

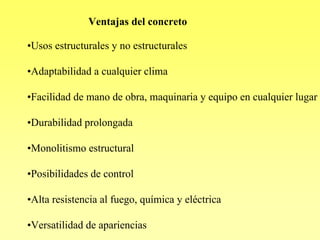

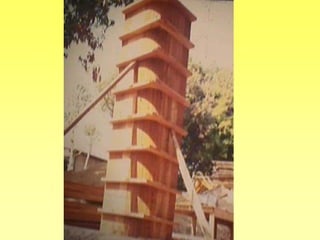

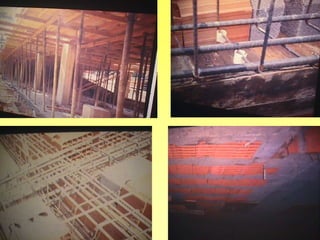

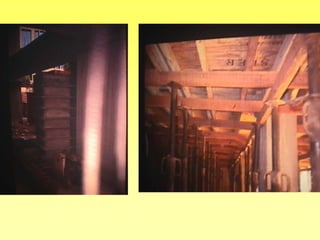

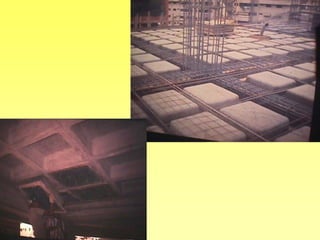

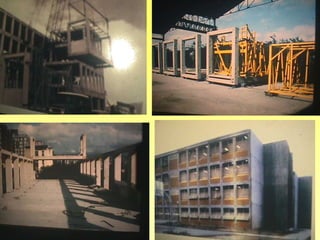

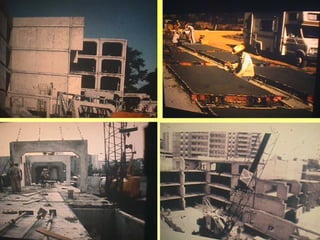

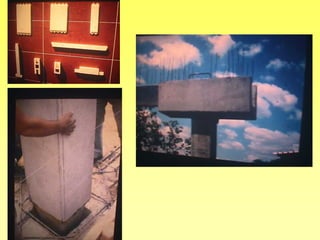

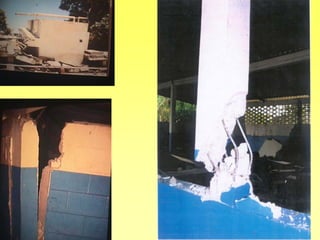

El documento describe las propiedades y componentes del concreto. El concreto se forma mezclando cemento, agua, arena y piedra en cantidades precisas. Existen diferentes tipos de concreto como el armado, aligerado o precomprimido. La calidad del concreto depende de factores como la relación agua/cemento, la dosificación y el proceso de fabricación. El concreto tiene usos estructurales y no estructurales gracias a su resistencia mecánica una vez fraguado.